Een uitgebreide handleiding voor het instellen van een snijgereedschap voor een draaibank

Het instellen van een snijgereedschap voor een draaibank is een fundamentele vaardigheid voor elke machinist, vooral als het gaat om Computer Numerical Control (CNC) draaimachines. Een juiste gereedschapsinstelling is cruciaal voor het bereiken van nauwkeurige en nauwkeurige bewerkingsresultaten. In deze uitgebreide handleiding gaan we dieper in op de ingewikkelde details van het instellen van een draaibank-snijgereedschap voor CNC-draaien. Van de basisprincipes van de onderdelen van draaibankgereedschap tot geavanceerde technieken voor het optimaliseren van de snijprestaties: dit artikel heeft tot doel een uitgebreid inzicht in het proces te bieden. Aan het einde van deze handleiding beschikt u over de kennis en vaardigheden die nodig zijn om met vertrouwen en precisie een draaibank-snijgereedschap in te stellen, waardoor optimale resultaten bij uw CNC-draaibewerkingen worden gegarandeerd.

Snijgereedschappen voor draaibanken begrijpen

In de wereld van de verspaning zijn snijgereedschappen voor draaibanken onmisbare componenten voor het vormgeven en transformeren van grondstoffen in nauwkeurig vervaardigde onderdelen. Of u nu werkt met traditionele handmatige draaibanken of geavanceerde CNC-draaimachines, een grondige kennis van draaibanksnijgereedschappen is essentieel. In dit gedeelte gaan we dieper in op de kenmerken, functies en soorten draaibanksnijgereedschappen.

Kenmerken van draaibank snijgereedschappen

Snijgereedschappen voor draaibanken zijn ontworpen om een verscheidenheid aan bewerkingen uit te voeren, zoals draaien, vlakdraaien, groefsteken, draadsnijden en meer. Deze tools hebben een aantal gemeenschappelijke kenmerken:

- Hardheid: Snijgereedschappen voor draaibanken zijn doorgaans gemaakt van snelstaal (HSS), hardmetaal of andere gespecialiseerde gereedschapsmaterialen. Deze materialen zijn gekozen vanwege hun hardheid, waardoor het gereedschap bestand is tegen de hoge temperaturen en druk die tijdens het snijden ontstaan.

- Op het randje: De snijkant van een draaibankgereedschap is het gedeelte dat daadwerkelijk materiaal van het werkstuk verwijdert. Het is ontworpen om scherp en nauwkeurig te zijn, en de geometrie van de snijkant kan variëren, afhankelijk van de specifieke taak waarvoor het gereedschap bedoeld is.

- Schacht: De schacht van het draaibankgereedschap is het onderdeel dat in de gereedschapshouder wordt geklemd. Het biedt stabiliteit en stijfheid aan het gereedschap tijdens het werken bewerkingsproces:. Schachtontwerpen kunnen verschillen, afhankelijk van het type gereedschap en de specificaties van de fabrikant.

- Gereedschapshouder: De gereedschapshouder is een cruciaal onderdeel, vooral bij CNC-draaien, omdat deze het draaibankgereedschap veilig op zijn plaats houdt. Het moet stabiliteit, precisie en aanpassingsgemak bieden om optimale gereedschapsprestaties te garanderen.

- Geometry: De geometrie van het snijgereedschap, inclusief de spaanhoek, de vrije hoek en de spaanbreker, speelt een belangrijke rol bij het bepalen van de prestaties van het gereedschap. Een juiste geometrie is essentieel voor een efficiënte materiaalverwijdering en spaanafvoer.

- coating: Veel snijgereedschappen voor draaibanken worden geleverd met gespecialiseerde coatings, zoals TiN (Titanium Nitride) of TiAlN (Titanium Aluminium Nitride), om de standtijd te verlengen, wrijving te verminderen en de prestaties te verbeteren.

Functies van snijgereedschappen voor draaibanken

Draaibanksnijgereedschappen vervullen verschillende fundamentele functies in het bewerkingsproces:

- Materiaalverwijdering: De primaire functie van snijgereedschappen op draaibanken is het verwijderen van materiaal van een werkstuk. Deze verwijdering kan plaatsvinden door draaien (het werkstuk draaien tijdens het snijden), vlakken (een vlak oppervlak creëren) of andere bewerkingen.

- Dimensionale controle: Snijgereedschappen zijn ervoor verantwoordelijk dat de afmetingen van het bewerkte onderdeel overeenkomen met de gewenste specificaties. Nauwkeurige controle is essentieel voor het bereiken van nauwkeurige en consistente resultaten.

- Oppervlakteafwerking: De kwaliteit van de oppervlakteafwerking wordt bepaald door de scherpte van het snijgereedschap, de geometrie en de gebruikte snijparameters. Een goed onderhouden en goed afgesteld snijgereedschap draagt bij aan een gladde en fijne oppervlakteafwerking.

- Spaancontrole: Effectieve spaanbeheersing is essentieel voor het voorkomen van spaanopbouw en het handhaven van een schone en veilige werkomgeving. De spaanbreker op sommige gereedschappen vergemakkelijkt het verwijderen van de spaan.

- Efficiëntie: Draaibanksnijgereedschappen zijn ontworpen om bewerkingsprocessen efficiënt en kosteneffectief te maken. Ze helpen materiaalverspilling te minimaliseren en de standtijd van het gereedschap te optimaliseren, waardoor de productiekosten worden verlaagd.

Soorten draaibank snijgereedschappen

Draaibanksnijgereedschappen zijn verkrijgbaar in verschillende typen, elk afgestemd op specifieke bewerkingstaken. Hier zijn enkele veelvoorkomende typen:

- Draaigereedschappen: Deze gereedschappen zijn veelzijdig en worden gebruikt voor cilindrische draaibewerkingen. Ze kunnen de externe en interne oppervlakken van een werkstuk vormgeven.

- Saai gereedschap: Kottergereedschappen worden gebruikt om bestaande gaten te vergroten of af te werken. Ze zijn ontworpen voor precisie en nauwkeurigheid bij het bewerken van gaten.

- Afscheidshulpmiddelen: Afsteekgereedschappen worden gebruikt om een werkstuk van een grotere voorraad te scheiden. Ze creëren gedefinieerde scheidingslijnen met minimale verspilling.

- Draadsnijgereedschap: Draadsnijgereedschappen worden gebruikt voor het snijden van schroefdraad op een werkstuk. Ze zijn verkrijgbaar in verschillende vormen en maten voor verschillende draadsnijvereisten.

- Groefgereedschap: Groefgereedschappen creëren groeven of uitsparingen in een werkstuk, meestal voor het opnemen van O-ringen, borgringen of andere kenmerken.

- Geconfronteerd met gereedschap: Tegenwerkgereedschappen zijn ontworpen om vlakke oppervlakken aan het uiteinde van een werkstuk te creëren. Ze worden vaak gebruikt om loodrechte oppervlakken te bereiken of materiaal van een werkstukuiteinde te verwijderen.

Het begrijpen van de kenmerken en functies van snijgereedschappen op draaibanken is essentieel voor het selecteren van het juiste gereedschap voor een specifieke bewerkingstaak. De keuze van het snijgereedschap kan een aanzienlijke invloed hebben op de kwaliteit en efficiëntie van het bewerkingsproces, waardoor het een cruciale beslissing is bij elke draaibankbewerking. Bovendien zijn goed onderhoud en een goede opstelling van het gereedschap essentieel om consistente en nauwkeurige resultaten te garanderen, die verderop in deze handleiding in meer detail zullen worden besproken.

Soorten draaibank snijgereedschappen

Snijgereedschappen voor draaibanken zijn er in verschillende typen, elk specifiek ontworpen voor een bepaalde bewerkingstaak. Het begrijpen van deze verschillende soorten snijgereedschappen en hun toepassingen is essentieel voor het selecteren van het juiste gereedschap voor een bepaalde klus. Hier zijn enkele veel voorkomende soorten draaibanksnijgereedschappen:

Draaigereedschappen:

- Gereedschap met ronde neus: Gebruikt voor algemene draaibewerkingen. Het heeft een afgeronde snijkant en is geschikt voor zowel voor- als nabewerking.

- Diamantgereedschap: Het is genoemd naar zijn ruitvormige snijkant en is ideaal voor nauwkeurige bewerking van verschillende materialen, waaronder metalen en kunststoffen.

- Gereedschap met vierkante neus: Beschikt over een vierkante snijkant en wordt doorgaans gebruikt voor vlak- en schouderdraaibewerkingen.

Saai gereedschap:Interne boorbaar: Wordt gebruikt om bestaande gaten in een werkstuk te vergroten en af te werken. Het is ontworpen voor precisie en kan nauwkeurige interne afmetingen creëren.

Afscheidshulpmiddelen:Afscheidsmes: Deze gereedschappen worden gebruikt om een werkstuk uit een grotere voorraad af te snijden. Ze creëren een gedefinieerde scheidingslijn met minimale verspilling.

Draadsnijgereedschap:

- Draadsnijgereedschap: Ontworpen voor het maken van externe schroefdraad op een werkstuk. Ze zijn verkrijgbaar in verschillende vormen en maten voor verschillende draadsnijvereisten.

- Draadzoeker: Gebruikt voor het achtervolgen of herstellen van bestaande draden. Deze gereedschappen worden vaak gebruikt voor draadreparatie.

Groefgereedschap:Groefgereedschap: Deze gereedschappen creëren groeven of uitsparingen in een werkstuk, vaak om O-ringen, borgringen of andere kenmerken op te nemen.

Geconfronteerd met gereedschap:Gezichtsgereedschap: Wordt gebruikt om vlakke oppervlakken aan het uiteinde van een werkstuk te creëren. Het wordt vaak gebruikt om loodrechte oppervlakken te bereiken of materiaal van een werkstukuiteinde te verwijderen.

Afsteek- en groefgereedschappen:Combinatietool: Deze veelzijdige gereedschappen zijn ontworpen voor zowel afsteek- als groefbewerkingen, waardoor u tijd en gereedschapswisselingen bespaart.

Gereedschappen voor draadsnijden en groefsteken:Combinatiedraadsnij- en groeffrees: Ideaal voor klussen waarbij zowel draad- als groefbewerkingen op hetzelfde werkstuk nodig zijn.

Afschuingereedschappen:Afschuingereedschap: Wordt gebruikt om afschuiningen of afgeschuinde randen op het werkstuk te maken. Afschuiningen worden vaak toegepast om het uiterlijk en het gemak van montage van bewerkte onderdelen te verbeteren.

Opruwgereedschap:Opruwen gereedschap: Opruwen is een proces waarbij een structuurpatroon op een werkstuk wordt gecreëerd, meestal voor een betere grip of esthetiek. Opruwgereedschappen zijn er in verschillende patronen en uitvoeringen.

Vormgereedschap:Formulierhulpmiddel: Deze gereedschappen zijn op maat ontworpen voor specifieke onderdeelgeometrieën en worden vaak gebruikt voor het produceren van complexe en niet-standaard vormen.

Speciaal gereedschap:Profielhulpmiddelen: Wordt gebruikt voor het maken van complexe profielen op een werkstuk.

Gezichts- en draaigereedschappen: Deze zijn ontworpen voor zowel vlak- als draaibewerkingen.

Cutoff-hulpmiddelen: Ontworpen voor het doorsnijden van het werkstuk om afzonderlijke onderdelen te creëren of overtollig materiaal te verwijderen.

De selectie van het juiste snijgereedschap hangt af van factoren zoals het materiaal dat wordt bewerkt, de gewenste afwerking, de vereiste afmetingen en de specifieke bewerking die wordt uitgevoerd. Het is essentieel om het juiste gereedschap te kiezen en het goed te onderhouden om een efficiënte en nauwkeurige bewerking te garanderen. Een juiste gereedschapsselectie, samen met de juiste instelling en afstelling, is van cruciaal belang voor het behalen van hoogwaardige resultaten bij draaibankbewerkingen.

Onderdelen van een draaibank snijgereedschap

Een draaibanksnijgereedschap is een precisie-instrument dat is ontworpen voor het vormen, snijden en verwijderen van materiaal van een werkstuk. Om te begrijpen hoe het werkt en hoe u het op de juiste manier kunt instellen, is het van cruciaal belang dat u bekend bent met de verschillende componenten. Hier zijn de belangrijkste componenten van een draaibanksnijgereedschap:

- Gereedschapshouder:De gereedschapshouder is het onderdeel dat het snijgereedschap op zijn plaats houdt. Het wordt bevestigd aan de gereedschapspaal van de draaibank en zorgt voor de nodige stijfheid en stabiliteit voor machinale bewerkingen. Gereedschapshouders zijn er in verschillende uitvoeringen, zodat er verschillende soorten snijgereedschappen in passen.

- Schacht:De schacht is het deel van het snijgereedschap dat in de gereedschapshouder past. Het is typisch cilindrisch en wordt stevig in de houder geklemd. De afmetingen en vorm van de schacht kunnen variëren, afhankelijk van het gereedschapstype en ontwerp.

- Op het randje:De snijkant is het scherpe gedeelte van het gereedschap dat in contact komt met materiaal en het van het werkstuk verwijdert. De kwaliteit van de snijkant en de geometrie ervan hebben een aanzienlijke invloed op de snijprestaties en de oppervlakteafwerking. Het is essentieel om de scherpte en precisie van het snijvlak te behouden.

- Plaats:Veel moderne snijgereedschappen maken gebruik van vervangbare wisselplaten, die doorgaans zijn gemaakt van harde materialen zoals hardmetaal of keramiek. Deze wisselplaten hebben de snijgeometrie en zijn vastgezet in een zak op het snijgereedschap. Ze kunnen worden gedraaid of vervangen als ze versleten of beschadigd raken, waardoor de levensduur van het gereedschap wordt verlengd.

- Gereedschapsneus:De gereedschapsneus is het uiterste puntje van het snijgereedschap waar de snijkant en de wisselplaat (indien gebruikt) samenkomen. De gereedschapsneus moet nauwkeurig worden gepositioneerd en uitgelijnd voor nauwkeurige bewerking. Sommige snijgereedschappen voor draaibanken hebben een verstelbare beitelneusradius voor een betere controle over de gereedschapsprestaties.

- Gereedschapsflank:De gereedschapsflank is het zijoppervlak van het snijgereedschap dat geen deel uitmaakt van de snijkant. De juiste vrijloophoeken op de gereedschapsflank zorgen voor een spaanafvoer en verminderen de wrijving tussen het gereedschap en het werkstuk.

- Gereedschapsharkvlak:Het spaanvlak is het oppervlak van het snijgereedschap dat naar het werkstuk is gericht. De hoek en de toestand van het spaanvlak beïnvloeden de spaanvorming en de efficiëntie van het snijproces. De hellingshoek is een cruciaal aspect van de geometrie van het gereedschap.

- Gereedschapsontlastingshoek:De ontlastingshoek is de hoek tussen de gereedschapsflank en de gereedschapsas. Het zorgt ervoor dat de snijkant niet tegen het werkstuk schuurt, waardoor wrijving en warmteontwikkeling worden verminderd.

- Gereedschapsspelingshoek:De vrijloophoek is de hoek tussen het spaanvlak en het werkstukoppervlak. Het zorgt ervoor dat spanen soepel stromen en voorkomt interferentie tussen het gereedschap en het werkstuk.

- Spaanbreker (indien van toepassing):Sommige snijgereedschappen, vooral die welke worden gebruikt voor voorbewerkingen, zijn voorzien van een spaanbreker, een groef of inkeping op het spaanvlak. De spaanbreker helpt bij het beheersen van de spaanvorming en het verbeteren van de spaanafvoer.

Een juiste montage, uitlijning en onderhoud van deze componenten zijn essentieel voor een nauwkeurige en efficiënte bewerking. De keuze van het snijgereedschap en de opstelling ervan moeten worden afgestemd op de specifieke bewerking en het materiaal waaraan wordt gewerkt. Regelmatige inspectie en onderhoud van de onderdelen van het snijgereedschap zijn ook noodzakelijk om consistente en hoogwaardige resultaten te garanderen.

Het juiste snijgereedschap kiezen voor de klus

Het selecteren van het juiste snijgereedschap is een cruciale beslissing bij elke bewerking, omdat het een grote invloed heeft op de kwaliteit, efficiëntie en precisie van het werk. Er moet rekening worden gehouden met verschillende factoren bij het kiezen van het juiste snijgereedschap voor een specifieke klus. Hier vindt u een handleiding voor het kiezen van het juiste snijgereedschap voor uw bewerkingsproject:

1. Materiaal van het werkstuk:

Het materiaal dat u bewerkt, is een van de meest kritische factoren bij de gereedschapskeuze. Verschillende materialen hebben verschillende hardheid, thermische geleidbaarheid en abrasiviteit. Stel je de volgende situatie voor:

- Hardheid: Harde materialen zoals gehard staal of keramiek vereisen snijgereedschappen met harde snijkanten, zoals hardmetalen wisselplaten, om de hoge snijkrachten te kunnen weerstaan.

- Zachte materialen: Voor zachtere materialen zoals aluminium of kunststoffen kunnen snelstaal (HSS) of andere gereedschapsmaterialen voldoende zijn.

2. Bewerking:

De specifieke bewerking die u uitvoert, zoals draaien, frezen, boren, draadsnijden of groefsteken, bepaalt welk type snijgereedschap u nodig heeft. Er zijn verschillende gereedschappen ontworpen voor verschillende taken, en het kiezen van de juiste zorgt voor optimale prestaties.

3. Snijsnelheid en voedingssnelheid:

Bepaal de benodigde snijsnelheid en voedingssnelheid op basis van het materiaal en de bewerking. Fabrikanten van snijgereedschappen geven aanbevelingen voor deze parameters op basis van het ontwerp van het gereedschap en het materiaal dat wordt bewerkt. Het opvolgen van deze aanbevelingen is cruciaal voor het bereiken van de gewenste resultaten.

4. Gereedschapsgeometrie:

Houd rekening met de geometrie van het snijgereedschap, inclusief de spaanhoek, de vrije hoek en de neusradius van het gereedschap. De gereedschapsgeometrie moet overeenkomen met het materiaal en het type snede. Zo is een positieve spaanhoek geschikt voor zachtere materialen, terwijl een negatieve spaanhoek beter is voor hardere materialen.

5. Afmetingen werkstuk:

De grootte en afmetingen van het werkstuk zijn ook van invloed op de gereedschapskeuze. Sommige snijgereedschappen zijn beter geschikt voor voorbewerkingen om bulkmateriaal snel te verwijderen, terwijl andere zijn ontworpen voor afwerking om nauwkeurige afmetingen en oppervlakteafwerkingen te bereiken.

6. Vereisten voor oppervlakteafwerking:

Als u een specifieke oppervlakteafwerking nodig heeft, kies dan een snijgereedschap met de juiste geometrie en scherpte. Afwerkgereedschappen zijn ontworpen om een gladdere oppervlakteafwerking te bieden, terwijl voorbewerkingsgereedschappen efficiënter zijn bij het verwijderen van materiaal.

7. Gereedschapsmateriaal:

De keuze van het gereedschapsmateriaal is cruciaal. Hardmetalen, snelstaal (HSS), keramische en gecoate gereedschappen hebben allemaal hun voordelen en beperkingen. Houd bij uw beslissing rekening met factoren als standtijd, slijtvastheid en de kosten van het gereedschapsmateriaal.

8. Koelvloeistof en smering:

Overweeg of de snijbewerking koelvloeistof of smering vereist. Sommige materialen genereren overmatige hitte tijdens het bewerken, en het gebruik van het juiste koelmiddel of smeermiddel kan de standtijd van het gereedschap verlengen en de snijprestaties verbeteren.

9. Gereedschapscoatings:

Veel moderne snijgereedschappen worden geleverd met gespecialiseerde coatings zoals TiN (Titanium Nitride) of TiAlN (Titanium Aluminium Nitride) om de slijtvastheid te verbeteren en wrijving te verminderen. Kies een gereedschap met een geschikte coating voor uw specifieke toepassing.

10. Kostenoverwegingen:

Het is van cruciaal belang dat de kosten van het snijgereedschap in evenwicht worden gebracht met de prestaties en levensduur ervan. Hoewel premiumgereedschappen een langere standtijd en betere prestaties kunnen bieden, is het essentieel om een balans te vinden die aansluit bij het budget van uw project.

11. Compatibiliteit van gereedschapshouders en machines:

Zorg ervoor dat het gekozen snijgereedschap compatibel is met het gereedschapshoudersysteem van uw draaibank of bewerkingscentrum. De gereedschapshouder moet het snijgereedschap stabiliteit en stijfheid bieden tijdens het bewerkingsproces.

Uiteindelijk zal het juiste snijgereedschap voor de klus afhangen van een combinatie van deze factoren. Raadpleeg altijd de aanbevelingen van de gereedschapsfabrikant en overweeg om advies in te winnen bij ervaren machinisten of gereedschapsexperts als u niet zeker bent. Een juiste gereedschapsselectie en -instelling zijn van fundamenteel belang voor het bereiken van efficiënte en nauwkeurige bewerkingsresultaten.

Het snijgereedschap van de draaibank instellen

Het instellen van een snijgereedschap voor CNC-draaien is een systematisch proces dat verschillende cruciale stappen omvat. Elke stap is essentieel om ervoor te zorgen dat het snijgereedschap correct wordt gepositioneerd en uitgelijnd, wat uiteindelijk leidt tot een nauwkeurige en efficiënte bewerking. Laten we het proces stap voor stap doorlopen:

Stap 1: De draaibank en het werkstuk voorbereiden

Voordat u het snijgereedschap kunt instellen, is het essentieel om zowel de draaibank als het werkstuk voor te bereiden:

- Zet het werkstuk vast: Zorg ervoor dat het werkstuk stevig in de klauwplaat of spantang is vastgeklemd. Zorg ervoor dat het soepel draait, zonder wiebelen of trillingen.

- Veiligheid: Zorg ervoor dat alle veiligheidsmaatregelen getroffen zijn, inclusief het gebruik van geschikte persoonlijke beschermingsmiddelen (PBM) en de juiste draaibankinstellingen.

Stap 2: De juiste gereedschapshouder selecteren

De gereedschapshouder is een cruciaal onderdeel in het installatieproces. Kies de juiste gereedschapshouder op basis van factoren zoals het type snijgereedschap, de bewerking die wordt uitgevoerd en het gereedschapspostsysteem van de draaibank.

- Pas de gereedschapshouder aan het snijgereedschap aan: Zorg ervoor dat de gereedschapshouder compatibel is met het type en de maat van het snijgereedschap dat u wilt gebruiken.

- Stijfheid gereedschapshouder: Kies een gereedschapshouder die stabiliteit en stijfheid biedt. Dit is vooral belangrijk bij toepassingen met hoge precisie.

Stap 3: Het snijgereedschap monteren

Bij het monteren van het snijgereedschap moet u het in de gereedschapshouder bevestigen en ervoor zorgen dat het stevig en correct gepositioneerd is:

- Zet het snijgereedschap vast: Plaats het snijgereedschap in de gereedschapshouder en draai eventuele klemmechanismen, zoals stelschroeven of spantangen, vast. Zorg ervoor dat het gereedschap stevig vastzit.

- Oriëntatie: Controleer of het snijgereedschap correct is georiënteerd ten opzichte van het werkstuk. Het gereedschap moet zo worden geplaatst dat het in de gewenste hoek en diepte op het werkstuk aangrijpt.

Stap 4: Gereedschapshoogte en middellijnuitlijning aanpassen

De juiste gereedschapshoogte en middellijnuitlijning zijn cruciaal voor het bereiken van nauwkeurige bewerkingsafmetingen:

- Aanpassing van de gereedschapshoogte: Pas de hoogte van het gereedschap aan om het uit te lijnen met de middellijn van de spil van de draaibank. Gebruik een gereedschapshoogtemeter of een teststaaf om het gereedschap op de juiste hoogte in te stellen.

- Middellijnuitlijning: Zorg ervoor dat het gereedschap is uitgelijnd met de middellijn van de spil van de draaibank. Een verkeerde uitlijning kan leiden tot excentrisch bewerken, waardoor de nauwkeurigheid van het onderdeel wordt beïnvloed.

Stap 5: Neusradiuscompensatie van het gereedschap instellen

Bij CNC-draaien houdt de gereedschapsneusradiuscompensatie rekening met de geometrie van het snijgereedschap. Dit is vooral belangrijk bij het gebruik van insteekgereedschappen:

- Bepaal de gereedschapsneusradius: Meet of zoek de exacte neusradius op van het snijgereedschap dat u gebruikt.

- Voer de straalwaarde in: Voer in de CNC-besturingssoftware de gemeten neusradiuswaarde van het gereedschap in om ervoor te zorgen dat de machine de geometrie van het gereedschap compenseert tijdens het bewerken.

Stap 6: Gereedschapscorrecties instellen

Gereedschapscorrecties houden rekening met variaties in gereedschapsafmetingen en werkstukgeometrie. Ze zorgen ervoor dat de positie van het gereedschap nauwkeurig wordt aangepast voor de bewerking:

- Selecteer de juiste gereedschapsoffset: Bepaal de juiste gereedschapscorrectiewaarde op basis van de geometrie van het gereedschap en de bewerking. Deze offsetwaarde compenseert eventuele afwijkingen.

- Offsetwaarden invoeren: Voer de gekozen offsetwaarden in de CNC-besturingssoftware in. Deze waarden zullen de machine instrueren hoe de positie van het gereedschap nauwkeurig kan worden aangepast.

Tijdens het hele proces voor het instellen van het gereedschap maakt u gebruik van precisiemeetinstrumenten zoals micrometers, hoogtemeters en meetklokken om de uitlijning van het gereedschap te verifiëren en te verfijnen. Inspecteer en onderhoud het snijgereedschap regelmatig om ervoor te zorgen dat het scherp en in goede staat blijft, aangezien een goed onderhouden gereedschap bijdraagt aan consistente en nauwkeurige bewerkingsresultaten.

Het correct instellen van het snijgereedschap van de draaibank in deze stappen is cruciaal voor het behalen van optimale resultaten bij CNC-draaibewerkingen. Precisie en aandacht voor detail tijdens het instellen van het gereedschap zijn sleutelfactoren bij het produceren van hoogwaardige bewerkte onderdelen.

Optimalisatie van snijparameters voor CNC-draaien

Het optimaliseren van snijparameters is essentieel voor het realiseren van efficiënte en hoogwaardige CNC-draaibewerkingen. De vier belangrijkste aspecten waarmee u rekening moet houden bij het optimaliseren van de snijparameters zijn snelheden en voedingen, snedediepte, snijvloeistoffen en smeermiddelen, en standtijdbeheer.

1. Snelheden en feeds:

- A. Snijsnelheid (oppervlaktesnelheid):Snijsnelheid, vaak oppervlaktesnelheid genoemd, is de snelheid waarmee het werkstuk en het snijgereedschap op elkaar inwerken. Het wordt gemeten in oppervlaktevoet per minuut (SFM) of meter per minuut (m/min). Om de snijsnelheid te optimaliseren, moet u rekening houden met het materiaal dat wordt bewerkt en het materiaal van het gereedschap. Gereedschappen van snelstaal (HSS) hebben lagere aanbevolen snijsnelheden dan bijvoorbeeld hardmetalen gereedschappen. Raadpleeg de gegevens van de gereedschapsfabrikant of bewerkingshandboeken om de aanbevolen snijsnelheden voor specifieke materialen en gereedschappen te bepalen.

- B. Voedingssnelheid:De voedingssnelheid is de lineaire snelheid waarmee het snijgereedschap het werkstuk binnendringt. Het wordt gemeten in inches per omwenteling (IPR) of millimeters per omwenteling (mm/omw). Om de voedingssnelheid te optimaliseren, moet u rekening houden met factoren als materiaaleigenschappen, gereedschapsgeometrie en de gewenste oppervlakteafwerking. Hogere voedingssnelheden zijn over het algemeen productiever, maar vereisen mogelijk steviger gereedschap.

- C. Relatie snijsnelheid en voedingssnelheid:Het balanceren van de snijsnelheid en voedingssnelheid is cruciaal voor een efficiënte materiaalverwijdering. Een verhoging van de snijsnelheid zorgt doorgaans voor een hogere voedingssnelheid, maar deze twee moeten samen worden aangepast om gereedschapsslijtage en oververhitting te voorkomen.

2. Snedediepte:

- A. Snijdiepte (DOC):De snedediepte is de afstand die het snijgereedschap in het werkstuk dringt. Het is essentieel om rekening te houden met de mogelijkheden van het materiaal en het gereedschap. Optimaliseer de snedediepte op basis van de hardheid van het materiaal en de sterkte en stijfheid van het gereedschap. Bij hardere materialen kunnen ondiepe sneden nodig zijn, terwijl bij zachtere materialen diepere sneden mogelijk zijn.

- B. Axiale en radiale snedediepte:Houd bij CNC-draaien rekening met zowel de axiale (over de lengte van het werkstuk) als de radiale (over de diameter van het werkstuk) snedediepte. De optimale diepte voor elk zal variëren, afhankelijk van de werking en het materiaal.

3. Snijvloeistoffen en smeermiddelen:

- A. De juiste snijvloeistof selecteren:Snijvloeistoffen zijn essentieel voor het afvoeren van warmte, het verminderen van wrijving en het verbeteren van de spaanafvoer. Kies de juiste snijvloeistof op basis van het materiaal en de bewerking. Voor verschillende materialen kunnen wateroplosbare koelmiddelen, op minerale olie gebaseerde of synthetische koelmiddelen de voorkeur hebben.

- B. Juiste toepassing:Breng snijvloeistoffen effectief aan op het snijgebied om voor voldoende smering en koeling te zorgen. Dit kan worden gedaan door middel van overstromingskoeling, mistsystemen of koelvloeistoftoevoer via het gereedschap, afhankelijk van de capaciteiten van de machine.

- C. Bewaking en onderhoud:Controleer regelmatig het niveau, de toestand en de vervuiling van de snijvloeistof om er zeker van te zijn dat deze effectief blijven. Onderhoud snijvloeistofsystemen om problemen zoals bacteriegroei en afbraak te voorkomen.

4. Beheer van de standtijd:

- A. Inspectie en onderhoud van gereedschap:Implementeer een routinematig gereedschapsinspectie- en onderhoudsprogramma om ervoor te zorgen dat het gereedschap in goede staat verkeert. Botte of beschadigde gereedschappen kunnen resulteren in een slechte bewerkingskwaliteit en een kortere standtijd.

- B. Vervangingsschema voor gereedschap:Stel een vervangingsschema voor gereedschap op op basis van factoren zoals gereedschapslijtage, machine-uptime en productievereisten. Dit helpt onverwachte gereedschapsfouten te voorkomen en een consistente bewerkingskwaliteit te behouden.

- C. Optimalisatie van de standtijd:Sommige gereedschapsmaterialen en coatings bieden een langere standtijd. Overweeg het gebruik van hoogwaardig gereedschap om de standtijd te optimaliseren en productiestilstand te verminderen.

- D. Gereedschapspaancontrole:Effectieve spaanbeheersing, inclusief het gebruik van spaanbrekers en de juiste gereedschapsgeometrie, kan de standtijd verlengen door de door spaan veroorzaakte slijtage te verminderen.

Het optimaliseren van snijparameters bij CNC-draaien is een continu proces. Experimenteren en afstemmen kan nodig zijn om de beste parameters voor een specifieke toepassing te vinden. Controleer en pas deze parameters regelmatig aan om optimale bewerkingsprestaties, standtijd en onderdeelkwaliteit te garanderen. Goed geoptimaliseerde snijparameters verbeteren niet alleen de bewerkingsefficiëntie, maar verminderen ook de gereedschapsslijtage en uiteindelijk de productiekosten.

Veelvoorkomende problemen bij het instellen van gereedschappen oplossen

Het oplossen van veelvoorkomende problemen bij het instellen van gereedschappen is een essentiële vaardigheid voor machinisten en CNC-operators. Het begrijpen en aanpakken van deze problemen kan helpen de precisie en kwaliteit van bewerkingen te behouden. Hier volgen enkele veelvoorkomende problemen met het instellen van gereedschappen en hun oplossingen:

1. Gereedschapsgeluid:

Kwestie: Gereedschapsklapper ontstaat wanneer het snijgereedschap trilt tijdens het bewerkingsproces, wat leidt tot een slechte oppervlakteafwerking, gereedschapsslijtage en mogelijke schade aan het werkstuk.

Oplossing:

- Snelheid verlagen of voeding verhogen: Pas de snijparameters aan door de snijsnelheid te verlagen of de voedingssnelheid te verhogen. Deze verandering kan trillingen dempen en geratel verminderen.

- Controleer de stijfheid van het gereedschap: Zorg ervoor dat de gereedschapshouder en het gereedschap correct zijn vastgezet en dat het gereedschap niet te ver uit de houder steekt.

- Controleer de werkstukklemming: Zorg ervoor dat het werkstuk stevig is vastgeklemd om werkstukgerelateerde trillingen te voorkomen.

- Gebruik dempingstechnieken: Sommige machines worden geleverd met functies om trillingen te dempen. Indien beschikbaar, overweeg dan om ze te gebruiken.

- Kies een stijver gereedschap: Een steviger stuk gereedschap, zoals een stuk gereedschap met minder fluiten, kan het geratel helpen verminderen.

2. Slechte oppervlakteafwerking:

Kwestie: Een slechte oppervlakteafwerking kan het gevolg zijn van problemen met de gereedschapsinstelling of snijparameters, wat kan leiden tot ruwe of inconsistente oppervlakken op het werkstuk.

Oplossing:

- Controleer de gereedschapsgeometrie: Zorg ervoor dat de geometrie van het snijgereedschap geschikt is voor de bewerking. Een scherp gereedschap met de juiste geometrie is cruciaal voor het verkrijgen van een goede oppervlakteafwerking.

- Optimaliseer snijparameters: Pas de snijsnelheid, voedingssnelheid en snedediepte aan om de beste combinatie voor het specifieke materiaal en de bewerking te vinden.

- Controleer op gereedschapsslijtage: Inspecteer het gereedschap op tekenen van slijtage of schade, zoals afgebroken randen. Vervang of slijp het gereedschap indien nodig.

- Gebruik de juiste snijvloeistof: Een goede smering en koeling kunnen de oppervlakteafwerking aanzienlijk beïnvloeden. Gebruik de juiste snijvloeistof voor het materiaal en de bewerking.

- Minimaliseer trillingen: Pak trillingsproblemen aan om onregelmatigheden in het oppervlak te voorkomen.

3. Dimensionale onnauwkeurigheden:

Kwestie: Onderdelen kunnen onjuiste afmetingen hebben als gevolg van verkeerd uitgelijnd gereedschap of gereedschapsslijtage.

Oplossing:

- Controleer de gereedschapsinstellingen: Controleer of het gereedschap correct is opgesteld, met de juiste hoogte en uitlijning ten opzichte van het werkstuk.

- Kalibreer machine: Zorg ervoor dat de CNC-machine correct is gekalibreerd en dat deze de gereedschapscorrecties en gereedschapsgegevens nauwkeurig interpreteert.

- Gereedschapsoffsets aanpassen: Corrigeer eventuele fouten in gereedschapscorrecties door het gereedschap nauwkeurig te meten en de juiste offsetwaarden in de CNC-besturing in te voeren.

- Gereedschapsslijtage inspecteren: Inspecteer het snijgereedschap regelmatig op slijtage en vervang of slijp het indien nodig.

4. Problemen met de spaancontrole:

Kwestie: Onjuiste spaanbeheersing kan leiden tot problemen zoals spaanverstopping, slechte spaanafvoer en schade aan het werkstuk of gereedschap.

Oplossing:

- Kies de juiste gereedschapsgeometrie: Selecteer een snijgereedschap met de juiste spaanbreker of geometrie voor het materiaal en de bewerking.

- Optimaliseer snijparameters: Pas voedingssnelheden, snijsnelheden en snededieptes aan om de spaanvorming en -afvoer te optimaliseren.

- Gebruik voldoende smering: Het juiste gebruik van snijvloeistoffen kan helpen bij het smeren en het vergemakkelijken van de spaanafvoer.

- Controleer de uitlijning van gereedschap en werkstuk: Zorg ervoor dat het gereedschap correct is uitgelijnd met het werkstuk om spaangerelateerde problemen te voorkomen.

5. Gereedschapsbreuk:

Kwestie: Gereedschapsbreuk kan optreden als gevolg van overmatige kracht, onjuiste gereedschapsopstelling of materiaalgerelateerde problemen.

Oplossing:

- Optimaliseer snijparameters: Verminder de snijkrachten door parameters zoals voedingssnelheden, snijsnelheden en snededieptes aan te passen.

- Controleer de gereedschapsinstellingen: Zorg ervoor dat het gereedschap veilig in de gereedschapshouder is gemonteerd en dat het correct is uitgelijnd.

- Gebruik het juiste gereedschapsmateriaal: Kies het juiste gereedschapsmateriaal voor het specifieke materiaal dat u bewerkt. Hardmetalen gereedschappen zijn bijvoorbeeld beter voor harde materialen.

- Inspecteer op gereedschapsslijtage: Controleer het gereedschap regelmatig op tekenen van slijtage en vervang het voordat het overmatig versleten raakt en vatbaar is voor breuk.

Het aanpakken van deze veelvoorkomende problemen met het instellen van gereedschappen vereist een combinatie van goede training, regelmatig onderhoud en een systematische aanpak van het oplossen van problemen. Het vermogen om gereedschapgerelateerde problemen te diagnosticeren en op te lossen is van cruciaal belang voor het bereiken van hoogwaardige en efficiënte bewerkingsresultaten.

In Conclusie

Het proces van het instellen en optimaliseren van draaibanksnijgereedschappen voor CNC-draaien is een cruciaal aspect van de bewerking dat een aanzienlijke invloed heeft op de kwaliteit, efficiëntie en precisie van productieprocessen. Een diepgaand begrip van de componenten en functies van snijgereedschappen, evenals de factoren die betrokken zijn bij de gereedschapsselectie, is essentieel voor machinisten en CNC-operators.

Het correct instellen van een snijgereedschap vereist een systematische aanpak, van het voorbereiden van de draaibank en het werkstuk tot het selecteren van de juiste gereedschapshouder, het monteren van het gereedschap, het aanpassen van de gereedschapshoogte en de uitlijning van de middellijn, en het configureren van de gereedschapsneusradiuscompensatie en gereedschapsoffsets. Elke stap speelt een cruciale rol bij het bereiken van nauwkeurige en efficiënte bewerkingsresultaten.

Het optimaliseren van snijparameters, waaronder snelheden en voedingen, snedediepte, snijvloeistoffen en standtijdbeheer, is een ander cruciaal aspect van CNC-draaien. Door zorgvuldig de juiste parameters te selecteren, kunnen machinisten de productiviteit verhogen, de levensduur van het gereedschap behouden en de kwaliteit van de oppervlakteafwerking verbeteren.

Ten slotte is het kunnen oplossen van veelvoorkomende problemen met het instellen van het gereedschap, zoals klapperen van het gereedschap, een slechte oppervlakteafwerking, onnauwkeurigheden in de afmetingen, problemen met de spaanbeheersing en gereedschapsbreuk, essentieel voor het handhaven van consistente en hoogwaardige bewerkingsresultaten. Het identificeren van deze problemen en het implementeren van passende oplossingen zorgt ervoor dat het bewerkingsproces soepel en efficiënt blijft.

Over het geheel genomen stelt een uitgebreid begrip van draaibanksnijgereedschappen en hun opstelling, gecombineerd met de mogelijkheid om snijparameters te optimaliseren en problemen op te lossen, machinisten in staat om de beste resultaten te behalen bij CNC-draaibewerkingen. Voortdurend leren, trainen en ervaring zijn van cruciaal belang bij het verfijnen van deze vaardigheden en het garanderen van succesvolle bewerkingsprocessen.

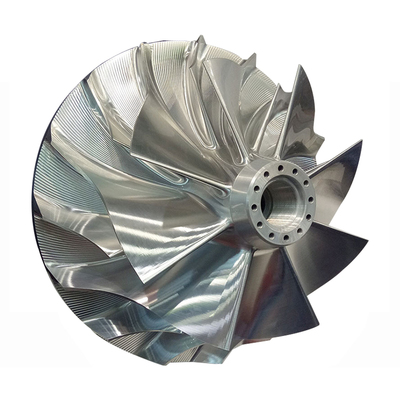

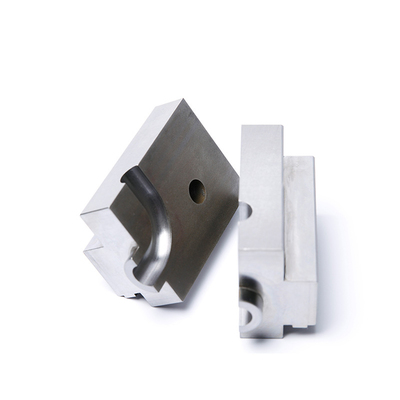

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal