Hoe u trillingen bij CNC-frezen kunt verminderen – Tips voor het minimaliseren van machinale trillingen

2023-10-30

CNC-frezen is een krachtige en veelzijdige techniek bewerkingsproces: dat een nauwkeurige en complexe productie van onderdelen mogelijk maakt. Een veelvoorkomend probleem dat machinisten tegenkomen tijdens CNC-frezen is echter geratel. Chatter is in de context van machinale bewerking de ongewenste trilling of oscillatie die optreedt tijdens het snijden. Het kan leiden tot een slechte oppervlakteafwerking, een kortere standtijd en zelfs schade aan de machine. In deze uitgebreide gids onderzoeken we de oorzaken van ratelen bij CNC-frezen en bieden we een breed scala aan tips en technieken om dit effectief te verminderen of te elimineren.

Chatter begrijpen CNC frezen

Wat is Chatter bij CNC-frezen?

Chatter is in de context van CNC-frezen een verstorend en schadelijk fenomeen dat optreedt tijdens het bewerkingsproces. Het manifesteert zich als ongewenste trillingen of oscillaties in de werktuigmachine, het werkstuk of het snijgereedschap. Dit fenomeen wordt vaak gekenmerkt door een duidelijk, onaangenaam geluid en kan ernstige gevolgen hebben voor de machinale bewerkingen. Laten we, om chatter beter te begrijpen, de belangrijkste componenten en dynamiek ervan opsplitsen.Belangrijkste componenten van Chatter:

- gereedschapswerktuig: De CNC-werktuigmachine, inclusief de structurele componenten, spil en lagers, kunnen een bron van gebabbel zijn als ze niet stevig genoeg zijn of niet goed worden onderhouden.

- werkstuk: Het materiaal dat wordt bewerkt en zijn eigenschappen, zoals hardheid en opspanning, kunnen trillingen beïnvloeden.

- Tooling: De keuze van snijgereedschappen, hun geometrie, staat en materiaal kunnen een belangrijke rol spelen bij het optreden van klapperen.

- Snijparameters:: De selectie van snijparameters, waaronder voedingssnelheid, snijsnelheid en snedediepte, kan de stabiliteit van het bewerkingsproces beïnvloeden.

Dynamiek van chatter:

Chatter treedt op wanneer er een onbalans is tussen de krachten die op het snijgereedschap inwerken en de weerstand die het werkstukmateriaal biedt. Deze onbalans leidt tot trillingen, wat kan resulteren in een groot aantal negatieve gevolgen, waaronder:- Slechte oppervlakteafwerking: Door trillingen veroorzaakte trillingen kunnen onregelmatige en ruwe oppervlakteafwerkingen op het bewerkte onderdeel achterlaten, waardoor de kwaliteit en precisie ervan afnemen.

- Verminderde levensduur van het gereedschap: De constante, snelle trillingen in het gereedschap kunnen leiden tot overmatige gereedschapsslijtage en de levensduur ervan aanzienlijk verkorten.

- Machineschade: Langdurige blootstelling aan geratel kan de integriteit van de CNC-machine zelf in gevaar brengen. Na verloop van tijd kan de opgebouwde mechanische belasting leiden tot dure reparaties en stilstand.

- Productiviteitsverlies: Chatter maakt vaak een verlaging van de snijsnelheden of voedingen noodzakelijk om het probleem te verminderen, wat kan resulteren in langere bewerkingstijden en een lagere algehele productiviteit.

Waarom chatten ertoe doet

Begrijpen waarom chatter belangrijk is, is cruciaal voor elke CNC-freesbewerking. Hoewel het misschien als hinderlijk of ongemak lijkt, reikt de impact veel verder. Dit is de reden waarom chatten een grote zorg is:- Kwaliteit van het voltooide onderdeel: Chatter kan de kwaliteit en precisie van het bewerkte onderdeel ernstig aantasten. Als het uw doel is om componenten met hoge precisie te produceren, kan geratel een grote hindernis zijn.

- Levensduur gereedschap: Door trillingen veroorzaakte trillingen kunnen leiden tot snelle slijtage en breuk van het gereedschap. Dit betekent hogere gereedschapsvervangingskosten en frequentere onderbrekingen van het bewerkingsproces.

- Machine-integriteit: Langdurige blootstelling aan geratel kan schade aan de CNC-machine zelf veroorzaken. Dit omvat slijtage aan machineonderdelen, schade aan de spil en andere structurele problemen.

- Productiviteit: Chatter dwingt machinisten om de snijsnelheden en voedingen te verlagen om verdere problemen te voorkomen. Dit langzamere tempo vermindert de algehele productiviteit en kan resulteren in vertragingen bij het voltooien van bewerkingstaken.

- Bezorgdheid over de veiligheid: Chatter kan zelfs veiligheidsrisico's in de werkplaats opleveren. De trillingen en instabiliteit die hierdoor ontstaan, kunnen leiden tot ongelukken, het uitwerpen van gereedschap of schade aan het werkstuk.

Wat is het bewerken van trillingen?

Bewerkingstrilling, in de context van bewerkingsprocessen vaak eenvoudigweg "trilling" genoemd, is een ongewenste en oscillerende beweging of oscillatie die optreedt tijdens het snijden of bewerken van materialen. Dit fenomeen manifesteert zich als snelle heen-en-weer-bewegingen, meestal in de vorm van trillingen, schudden of oscillaties, in de werktuigmachine, het werkstuk, het snijgereedschap of een combinatie van deze componenten. Bewerkingstrilling is een veelvoorkomend probleem bij verschillende bewerkingsprocessen, waaronder draaien, frezen, boren en slijpen. De belangrijkste kenmerken van machinale trillingen zijn onder meer:- Ongewenste beweging: Trillingen vertegenwoordigen een ongewenste beweging in het bewerkingssysteem. Het kan tot instabiliteit leiden, waardoor de nauwkeurigheid en kwaliteit van de bewerkte onderdelen wordt aangetast.

- Herhaalde oscillatie: Trillingen treden doorgaans op bij een specifieke frequentie of frequenties, wat leidt tot repetitieve heen-en-weerbewegingen. Deze trillingen zijn zichtbaar in de beweging van het werkstuk, het snijgereedschap of de hele machine.

- Lawaai: Trillingen veroorzaken vaak een karakteristiek geluid, dat het gevolg kan zijn van componenten die tegen elkaar bewegen of trillen. Dit geluid kan dienen als een hoorbare indicator van trillingen.

- Verminderde oppervlakteafwerking: Trillingen kunnen leiden tot ongelijkmatige of onregelmatige oppervlakteafwerkingen op bewerkte onderdelen, waardoor de kwaliteit en nauwkeurigheid ervan wordt aangetast.

- Verkorte standtijd: De snelle en onregelmatige bewegingen die met trillingen gepaard gaan, kunnen leiden tot overmatige slijtage en gereedschapsschade, wat leidt tot de noodzaak van frequente gereedschapswisselingen.

- Machineslijtage en schade: Langdurige blootstelling aan trillingen kan slijtage en schade aan machineonderdelen, waaronder spindels, lagers en structurele elementen, versnellen.

- Onnauwkeurigheden en dimensionale variaties: Trillingen kunnen doorbuiging van het werkstuk of gereedschap veroorzaken, wat resulteert in onnauwkeurigheden en maatafwijkingen in het eindproduct.

Oorzaken van chatten

Chatter bij CNC-frezen is een complex fenomeen dat wordt beïnvloed door een combinatie van factoren. Het begrijpen van deze oorzaken is van fundamenteel belang voor het effectief aanpakken en beperken van chatter. Deze factoren kunnen grofweg worden onderverdeeld in vier belangrijke gebieden:1. Factoren van werktuigmachines

De kenmerken en staat van de CNC-machine zelf dragen in belangrijke mate bij aan chatter. Verschillende machinegerelateerde factoren kunnen het optreden van chatter beïnvloeden:A. Stijfheid:

Stijfheid verwijst naar het vermogen van de machine om weerstand te bieden aan vervorming of buiging tijdens het bewerkingsproces. Een stijvere machine is minder gevoelig voor geratel. Machineonderdelen, zoals het machinebed, de kolommen en de spil, moeten worden ontworpen en gebouwd met het oog op een hoge stijfheid. De stijfheid van de machine zorgt voor stabiele snijomstandigheden, waardoor de kans op klapperen wordt verminderd.B. Spilsnelheid:

De spilsnelheid: is een cruciale factor bij het beheersen van chat. Het spiltoerental moet passend worden aangepast aan het werkstukmateriaal en het gebruikte snijgereedschap. Werken met de juiste spilsnelheid helpt klapperen te voorkomen door een stabiel en uitgebalanceerd snijproces te handhaven.C. Demping:

Sommige CNC-machines zijn uitgerust met ingebouwde demping systemen ontworpen om trillingen tijdens het bewerken te absorberen. Deze dempingssystemen helpen het klapperen te verminderen, vooral tijdens bewerkingen met hoge snelheid. Investeren in een machine met geavanceerde dempingsfuncties kan een praktische oplossing zijn om klapperen tot een minimum te beperken.D. Nauwkeurigheid en precisie:

Machines met hogere niveaus van nauwkeurigheid en nauwkeurigheid hebben minder kans op chatten. De precisie van de machine zorgt ervoor dat deze consistente snijomstandigheden handhaaft, waardoor het risico op trillingen en instabiliteit tijdens de bewerking wordt verminderd.2. Werkstukfactoren

Het werkstuk, inclusief de materiaaleigenschappen, afmetingen en opspanning, kan het ratelen aanzienlijk beïnvloeden. Werkstukgerelateerde factoren zijn onder meer:A. Materiaaleigenschappen:

De materiaaleigenschappen van het werkstukmateriaal zijn cruciale overwegingen. De hardheid, dichtheid en thermische geleidbaarheid van het materiaal beïnvloeden het vermogen ervan om de tijdens de bewerking gegenereerde warmte te absorberen en af te voeren. Deze eigenschappen kunnen stabiele snijomstandigheden bevorderen of tot klapperen leiden.B. Werkstukbevestiging:

Bevestiging verwijst naar hoe het werkstuk tijdens de bewerking veilig wordt vastgeklemd of op zijn plaats wordt gehouden. Een goede opspanning is essentieel om klapperen te voorkomen, aangezien elke beweging of trilling in het werkstuk het zaagproces kan verstoren. Het veilig vastklemmen van het werkstuk zorgt voor stabiliteit en vermindert het risico op klapperen.C. Overhang:

De uitsteeksel is de afstand tussen het werkstuk en de gereedschapshouder. Langere uitsteeklengtes kunnen het trillen versterken als gevolg van een grotere gereedschapsdoorbuiging. Het verkleinen van de overhang of het gebruik van korter gereedschap kan dit effect helpen verzachten.3. Gereedschapsfactoren

De keuze van snijgereedschappen, hun toestand, geometrie en materiaal kunnen een aanzienlijke invloed hebben op het ratelen. Tooling-gerelateerde factoren waarmee u rekening moet houden, zijn onder meer:A. Gereedschapsmateriaal:

Het juiste selecteren gereedschap materiaal gebaseerd op het werkstukmateriaal is cruciaal. Verschillende materialen bieden verschillende niveaus van slijtvastheid en hittebestendigheid. De juiste selectie van gereedschapsmateriaal kan gereedschapsslijtage en de kans op klapperen verminderen.B. Gereedschapsgeometrie:

De gereedschapsgeometrie, inclusief het aantal spaangroeven, de spaanhoek en de spiraalhoek, kunnen de snijkrachten en bijgevolg het klapperen beïnvloeden. Gereedschapsgeometrieën die een betere spaanbeheersing bieden en de snijkrachten verminderen, verdienen de voorkeur voor materialen die gevoelig zijn voor klapperen.C. Gereedschapsconditie:

De staat van de snijgereedschappen speelt een belangrijke rol bij het ontstaan van chatters. Versleten of beschadigd gereedschap veroorzaakt sneller klapperen. Regelmatige inspectie en onderhoud van het gereedschap zijn essentieel om ervoor te zorgen dat het gereedschap in optimale staat verkeert.4. Snijparameters

De selectie van snijparameters, zoals voedingssnelheid, snijsnelheid en snedediepte, heeft een directe invloed op het optreden van klapperen. Snijparametergerelateerde factoren zijn onder meer:A. Voedingssnelheid:

An ongepaste voedingssnelheid die te hoog is, kan leiden tot overmatige snijkrachten en vervolgens tot klapperen. Het in evenwicht brengen van de voedingssnelheid met andere snijparameters is essentieel om klapperen te voorkomen.B. Snijsnelheid:

De snijsnelheid moet correct worden geselecteerd op basis van het gebruikte materiaal en gereedschap. Een onjuiste snijsnelheid, zowel te hoog als te laag, kan leiden tot klapperen. De juiste snijsnelheid is afhankelijk van factoren zoals materiaalsoort, gereedschapsmateriaal en gereedschapsgeometrie.C. Diepte van de snede:

De diepte van de snede heeft invloed op de spaanbelasting en de krachten die op het gereedschap inwerken. Een diepe snede kan het gereedschap overbelasten, wat leidt tot trillingen en klapperen. Het verkleinen van de snedediepte kan trillingen helpen voorkomen, vooral bij het bewerken van uitdagende materialen. Het begrijpen van de wisselwerking tussen deze factoren en hun specifieke impact op chatter is cruciaal voor het ontwikkelen van effectieve strategieën om dit schadelijke fenomeen tijdens CNC-frezen te minimaliseren of te elimineren. In de volgende secties zullen we dieper ingaan op verschillende strategieën en best practices voor het verminderen van chatter door deze hoofdoorzaken aan te pakken.Strategieën voor het verminderen van chatter

Chatter bij CNC-frezen kan een aanhoudende uitdaging zijn, maar er zijn talloze effectieve strategieën en technieken om dit te minimaliseren of te elimineren. Deze strategieën omvatten verbeteringen in werktuigmachines, juiste werkstukvoorbereiding, gereedschapsselectie en -onderhoud, optimalisatie van snijparameters, gereedschapspadplanning, dempingstechnieken en het gebruik van bewakings- en controlesystemen. Laten we elk van deze strategieën in detail onderzoeken:1. Verbeteringen aan werktuigmachines

Het verbeteren van de CNC-machine zelf is een effectieve manier om chatter te verminderen. Hier zijn enkele benaderingen die u kunt overwegen:A. Upgraden naar een stijvere machine:

Als uw huidige machine stijfheid en stabiliteit mist, overweeg dan om te upgraden naar een robuuster exemplaar. Een stijve machine minimaliseert doorbuiging en kan trillingen tijdens het bewerkingsproces effectief dempen, waardoor de kans op klapperen wordt verkleind.B. Dempingssystemen:

Sommige machines zijn uitgerust met ingebouwde demping systemen ontworpen om trillingen te absorberen. Deze systemen zijn vooral nuttig voor het verminderen van trillingen tijdens bewerkingen op hoge snelheid. Een upgrade naar een machine met geavanceerde dempingsfuncties kan het geratel aanzienlijk verminderen.C. Regelmatig machineonderhoud:

Regelmatig onderhoud is cruciaal. Inspecteer en stel kritische machineonderdelen regelmatig af om ervoor te zorgen dat de machine optimaal functioneert. Dit omvat het controleren en aandraaien van bouten, het kalibreren van de spil en het onderhouden van de algehele staat van de machine.2. Werkstukvoorbereiding

Een goede voorbereiding van het werkstuk is essentieel om klapperen te voorkomen. Overweeg de volgende stappen:A. Veilige bevestiging:

Zorg ervoor dat het werkstuk veilig vastgeklemd of bevestigd om onbedoelde bewegingen of trillingen te voorkomen. Een goede bevestiging is van cruciaal belang voor het behoud van de stabiliteit tijdens de bewerking.B. Materiaalkeuze:

Kies de geschikt materiaal voor uw werkstuk op basis van de specifieke bewerkingsvereisten. De eigenschappen van het materiaal, zoals hardheid en thermische geleidbaarheid, kunnen het gebabbel beïnvloeden. Het selecteren van het juiste materiaal kan stabiele snijomstandigheden bevorderen.C. Minimaliseer de overhang:

Lange uitsteeklengtes tussen het werkstuk en het gereedschap kunnen het klapperen versterken als gevolg van een grotere doorbuiging van het gereedschap. Het verkleinen van de overhang of het gebruik van korter gereedschap kan dit effect helpen verzachten.3. Gereedschapsselectie en onderhoud

De keuze van snijgereedschappen en hun toestand hebben een aanzienlijke invloed op het gebabbel. Tooling-gerelateerde factoren waarmee u rekening moet houden, zijn onder meer:A. Gereedschapsmateriaal:

Selecteer het optimaal gereedschapsmateriaal op basis van het werkstukmateriaal. Verschillende materialen bieden verschillende niveaus van slijtvastheid en hittebestendigheid. De juiste selectie van gereedschapsmateriaal kan gereedschapsslijtage en de kans op klapperen verminderen.B. Gereedschapsgeometrie:

Houd rekening met de gereedschapsgeometrie, inclusief het aantal fluiten, hellingshoek en helixhoek. Juiste gereedschapsgeometrieën die een goede spaanbeheersing bieden en de snijkrachten verminderen, verdienen de voorkeur voor materialen die gevoelig zijn voor klapperen.C. Regelmatig gereedschapsonderhoud:

Zorg ervoor dat de snijgereedschappen aanwezig zijn goede conditie door regelmatig inspecties en onderhoud uit te voeren. Versleten of beschadigd gereedschap veroorzaakt sneller klapperen. Goed gereedschaponderhoud omvat het slijpen, reconditioneren en indien nodig vervangen van gereedschap.4. Optimale snijparameters

Het selecteren van de juiste snijparameters is essentieel om klapperen te voorkomen. Snijparametergerelateerde factoren zijn onder meer:A. Voedingssnelheid:

Kies een passende voedingssnelheid dat in evenwicht is met andere snijparameters. Een te hoge voedingssnelheid kan tot verhoogde snijkrachten en klapperen leiden. Pas de voedingssnelheid aan om een stabiele bewerking te behouden.B. Snijsnelheid:

De snijsnelheid moet correct worden geselecteerd op basis van het gebruikte materiaal en gereedschap. Een onjuiste snijsnelheid kan leiden tot klapperen. De juiste snijsnelheid is afhankelijk van factoren zoals materiaalsoort, gereedschapsmateriaal en gereedschapsgeometrie.C. Diepte van de snede:

De diepte van de snede heeft invloed op de spaanbelasting en gereedschapskrachten. Een diepe snede kan het gereedschap overbelasten, wat leidt tot trillingen en klapperen. Het verkleinen van de snedediepte kan klapperen helpen voorkomen, vooral bij het werken met uitdagende materialen.5. Toolpath-optimalisatie

Het optimaliseren van het gereedschapspad kan trillingen minimaliseren door plotselinge veranderingen in de snijkrachten te vermijden. Overweeg de volgende benaderingen:A. Trochoïdaal frezen:

Trochoïdaal frezen is een techniek waarbij gecontroleerde, continue gereedschapspadpatronen dat kan het chatten verminderen. Het houdt in dat het gereedschap een cirkelvormig of gebogen pad volgt in plaats van rechte sneden te maken.B. Klimmen versus conventioneel frezen:

Kiezen tussen meelopend frezen (waarbij de frees in de invoerrichting draait) en conventioneel frezen (waarbij de frees tegen de invoerrichting in draait) kan klapperen veroorzaken. Meelopend frezen genereert vaak minder klapperen, omdat het de impact van snijkrachten vermindert.6. Dempingstechnieken

Om klapperen tijdens het bewerken tegen te gaan, kunnen verschillende dempingstechnieken worden toegepast:a. Gereedschapsdempers:

Gereedschapsdempers zijn hulpstukken die aan de gereedschapshouder kunnen worden toegevoegd om trillingen en geratel te verminderen. Deze dempers absorberen trillingen en verbeteren de stabiliteit van het bewerkingsproces.b. Chatterbestendige gereedschapshouders:

Overweeg het gebruik van gereedschapshouders die speciaal zijn ontworpen om trillingen te verminderen. Deze gereedschapshouders bevatten geavanceerde dempingstechnologieën om de bewerkingsstabiliteit te verbeteren.c. Bewerken van trillingsbestendige wisselplaten:

Op het snijgereedschap kunnen klapperbestendige wisselplaten worden gemonteerd. Deze wisselplaten zijn ontworpen om trillingen te dempen en de stabiliteit van het gereedschap te verbeteren.7. Monitoring- en controlesystemen

Om chatter effectief te beheren, kunt u het gebruik van monitoring- en controlesystemen overwegen:a. Trillingsbewakingssystemen:

Install trillingsbewakingssystemen op de CNC-machine om chatter in realtime te detecteren. Deze systemen kunnen automatisch de snijparameters of het gereedschapspad aanpassen om trillingen te verminderen wanneer dit optreedt.b. Adaptieve besturingssystemen:

Adaptieve besturingssystemen gebruiken realtime gegevens om de snijparameters en het gereedschapspad dynamisch aan te passen om trillingen te voorkomen. Deze systemen kunnen zeer effectief zijn bij het verminderen van chatter.c. Meting van de snijkracht:

Meten en monitoren snijkrachten tijdens de bewerking kan waardevolle gegevens opleveren om trillingen te helpen voorkomen. Door inzicht te krijgen in de krachten die een rol spelen, kunnen aanpassingen worden gedaan om trillingen te minimaliseren. Het implementeren van deze strategieën en technieken kan het ratelen bij CNC-frezen aanzienlijk verminderen of elimineren, wat leidt tot een betere onderdeelkwaliteit, een langere standtijd, machinebetrouwbaarheid en verhoogde productiviteit. Bovendien kunnen deze benaderingen worden aangepast aan de specifieke behoeften van uw bedrijf CNC-bewerking waardoor chatterreductie een praktisch en haalbaar doel wordt.In Conclusie

Chatter bij CNC-frezen is een cruciaal probleem dat een aanzienlijke invloed kan hebben op de kwaliteit, efficiëntie en kosteneffectiviteit van bewerkingen. Het begrijpen van de oorzaken van klapperen, inclusief factoren van werktuigmachines, werkstukgerelateerde problemen, gereedschapsfactoren en overwegingen met betrekking tot snijparameters, is essentieel om deze uitdaging effectief aan te pakken. Om chatter te verminderen of te elimineren, kunnen machinisten een breed scala aan strategieën en technieken implementeren:- Verbeteringen aan gereedschapswerktuigen: Upgraden naar stijvere machines, gebruik maken van dempingssystemen en zorgen voor regelmatig onderhoud kan de stabiliteit van de machine verbeteren en trillingen verminderen.

- Voorbereiding van het werkstuk: Een juiste opspanning, materiaalkeuze en het minimaliseren van de uitsteeklengte dragen bij aan de stabiliteit van het werkstuk en minder klapperen.

- Gereedschapsselectie en onderhoud: Door de juiste gereedschapsmaterialen en -geometrieën te kiezen en gereedschappen in goede staat te houden, kunnen trillingen tot een minimum worden beperkt.

- Optimale snijparameters: Het aanpassen van voedingssnelheden, snijsnelheden en snedediepte om evenwichtige snijkrachten te behouden is van cruciaal belang bij het verminderen van klapperen.

- Toolpath-optimalisatie: Het gebruik van trochoïdaal frezen en het kiezen van de juiste freesrichting (klimmend of conventioneel) kan klapperen helpen voorkomen.

- Dempingstechnieken: Het implementeren van gereedschapsdempers, klapperbestendige gereedschapshouders en bewerkingsinzetstukken die zijn ontworpen om trillingen te dempen, kunnen het klapperen verminderen.

- Bewakings- en controlesystemen: Met behulp van trillingsbewakingssystemen, adaptieve controlesystemen en snijkrachtmetingen kunnen trillingen in realtime worden gedetecteerd en aangepakt.

Onze Diensten

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

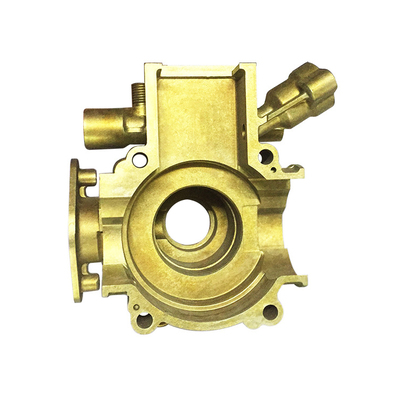

- Die Casting

- Onderdelengalerij

Casestudies

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

Lijst van materialen

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal

Onderdelengalerij