Selectievereisten voor snijvloeistof in CNC-bewerkingsmachines

Met de ontwikkeling van de industrialisatie ontwikkelt ook de metaalverwerkende industrie zich snel en komen er voortdurend verschillende nieuwe materialen en nieuwe procesinnovaties bij. De verwerkingskwaliteit en verwerkingsefficiëntie van de producten zijn echter gegarandeerd en verbeterd. Bij het kiezen van de juiste metaalsnijvloeistof is landreductie van milieuvervuiling een belangrijke schakel geworden. De keuze van metaalsnijvloeistoffen voor verschillende bewerkingsgereedschappen is echter ook een moeilijk te kiezen probleem.

1. Veel voorkomende soorten snijvloeistof voor CNC-bewerkingsmachines

Om zich aan te passen aan verschillende verwerkingsmomenten en procesvereisten, zijn de soorten snijvloeistoffen voor metaal ook divers, die hoofdzakelijk zijn onderverdeeld in twee categorieën op basis van chemische samenstelling en toestand, namelijk snijvloeistof op waterbasis en snijvloeistof op oliebasis.

1. Snijvloeistof op waterbasis verwijst naar de snijvloeistof die vooraf met water moet worden verdund. Antiroest-emulsies, anti-roest smeermiddel-emulsies, extreme-druk-emulsies en micro-emulsies behoren allemaal tot deze categorie. De rol van snijvloeistof op waterbasis is meestal voornamelijk koeling en reiniging, en het effect van smering is niet duidelijk.

2. Snijvloeistof op oliebasis verwijst naar een snijvloeistof die bij gebruik niet met water hoeft te worden verdund. Zuivere minerale olie, vette olie, olieachtige additieven, minerale olie, inactieve snijolie onder extreme druk en actieve snijolie onder extreme druk behoren allemaal tot dit type. In tegenstelling tot snijvloeistoffen op waterbasis hebben snijvloeistoffen op oliebasis duidelijke smerende effecten, maar hebben ze een slecht koelend en reinigend vermogen.

2, de keuze van snijvloeistof voor verschillende bewerkingsgereedschappen;

Verschillende bewerkingsgereedschappen, vanwege hun verschillende gereedschapsprestaties, zijn de materiaaleigenschappen die geschikt zijn voor verwerking ook verschillend, dus het is geschikt om verschillende soorten snijvloeistoffen te gebruiken

1. Voor gereedschappen gemaakt van hogesnelheidsstaalmaterialen, tijdens snijden met gemiddelde en lage snelheid, is de hitte niet groot, dus het is geschikt om op olie gebaseerde snijvloeistof of emulsie te gebruiken. Bij het snijden met hoge snelheid kan het gebruik van snijvloeistof op waterbasis een goed koelend effect bereiken vanwege de grote warmteontwikkeling. Op dit moment, als een op olie gebaseerde snijvloeistof wordt gebruikt, zal een grote hoeveelheid olienevel worden gegenereerd, die het milieu zal vervuilen en gemakkelijk brandwonden aan het werkstuk zal veroorzaken, wat de verwerkingskwaliteit en de levensduur van het gereedschap zal beïnvloeden . Bovendien is het het beste om waterige oplossingen onder extreme druk of emulsies onder extreme druk te gebruiken tijdens ruwe bewerkingen, en emulsies onder extreme druk of snijoliën onder extreme druk zijn meer geschikt voor afwerking.

Hogesnelheidsstaal maakt gebruik van snijbewerkingen met gemiddelde snelheid en de snelheid is ongeveer 70 m / m. Snelstaal is een ijzerlegering die elementen zoals wolfraam en chroom bevat om de hardheid en slijtvastheid te vergroten; toch worden hun hardheid en slijtvastheid verminderd tot een onaanvaardbaar niveau als gevolg van temperaturen boven 600°C. In water oplosbare snijolie kan echter worden gebruikt om de bedrijfstemperatuur onder 600°C te houden.

2. Voor gecementeerde hardmetalen gereedschappen, omdat ze gevoeliger zijn voor plotselinge hitte, moeten de gereedschappen zo veel mogelijk gelijkmatig worden verwarmd en gekoeld, anders is het gemakkelijk om afbrokkeling te veroorzaken. Daarom worden gewoonlijk snijvloeistoffen op oliebasis met een relatief milde thermische geleidbaarheid gebruikt en wordt een geschikte hoeveelheid antislijtageadditieven toegevoegd. Wanneer u met hoge snelheid snijdt, spuit u het gereedschap met een grote stroom snijvloeistof om ongelijkmatige verhitting te voorkomen. En deze methode kan de temperatuur effectief verlagen en het uiterlijk van olienevel verminderen.

3. Gegoten legeringen (chroom kobalt wolfraam) Deze legeringen zijn non-ferro elementen op basis van kobalt. Wanneer de temperatuur hoger is dan 600 ℃, is het harder en heeft het een betere slijtvastheid dan snelstaal. Dit kan worden gebruikt voor snijden met hoge snelheid en kan ook worden gebruikt voor moeilijk te snijden legeringen en snijbewerkingen die hoge temperaturen genereren. Gegoten legeringen zijn erg gevoelig voor grote temperatuurschommelingen, zoals plotselinge onderbrekingen in snijbewerkingen. Ze zijn meer geschikt voor continue snijbewerkingen en kunnen in water oplosbare snijolie gebruiken.

4. Omdat keramische gereedschappen en diamantgereedschappen een uitstekende slijtvastheid bij hoge temperaturen hebben dan gecementeerd carbide, gebruiken ze vaak droogzaagverwerkingstechnieken. Om een te hoge temperatuur te vermijden, wordt soms ook snijvloeistof op waterbasis met een hogere thermische geleidbaarheid gebruikt om het snijgebied continu en volledig te gieten.

5. Carbiden worden veel gebruikt in de metaalverwerkende industrie. Ze worden meestal gecementeerde carbiden of superharde legeringen genoemd. Ze worden gemaakt door carbidepoeder van wolfraam, titanium, niobium en tantaal toe te voegen aan een kobaltvorm en bij hoge temperatuur te sinteren. Het veranderen van de verhouding en het type metaalcarbiden kan verschillende soorten gecementeerde carbiden produceren. Gecementeerd carbide wordt gebruikt omdat het bij een hoge temperatuur van 1000°C nog steeds hardheid en slijtvastheid behoudt. Ze worden meestal gebruikt als inzetstukken of vervangbare snijkoppen. Elke kop heeft een andere vorm en hoek. Het kan opnieuw worden geïnstalleerd en opgeslagen volgens verschillende behoeften. Een andere eenvoudige fabricagemethode is het afdekken van een laag hardmetaal op de snijkop. De productiemethode is om het traditionele hardmetalen gereedschap te bedekken door verdamping van titaniumcarbide. De snijkop die met deze methode is gemaakt, heeft een hoge slijtvastheid en de snijkop zelf is niet gemakkelijk te breken. Hardmetalen gereedschappen worden vaak gebruikt in combinatie met in water oplosbare snijolie, maar ze moeten zorgvuldig worden geselecteerd. Bepaalde additieven zullen het metaal dat het kobalt bedekt aantasten.

6. Het hoofdbestanddeel van keramische/diamant-keramische snijgereedschappen is aluminiumoxide, dat hun hardheid en slijtvastheid bij hoge temperaturen kan behouden. Echter, zoals hierboven vermeld, hoe harder het materiaal, hoe kwetsbaarder het is, waardoor keramische gereedschappen ongeschikt zijn voor discontinu snijden of schokbelastingen en temperatuurveranderingen. Bij het verspanen kunt u niet in water oplosbare snijolie (op olie gebaseerde snijolie) of helemaal geen snijolie gebruiken, vermijd het gebruik van in water oplosbare snijolie.

7. Het moeilijkste snijgereedschap is diamant, maar het is ook kwetsbaar. Diamanten kunnen worden gebruikt in aluminiumverwerkingsprocessen met een hoog gehalte, deze legering bevat harde siliciumdeeltjes en zal snel hardmetalen gereedschappen slijten. Het is ook geschikt voor het slijpen en verwerken van non-ferro materialen, zoals steen en cement. Diamant kan bij hoge temperatuur worden geoxideerd en is daarom niet geschikt voor moeilijk verwerkbare legeringen. Omdat het extreem hard is, wordt het vaak gebruikt om te malen. Er kan snijolie op oliebasis of in water oplosbare snijolie of synthetische snijvloeistof worden gebruikt.

Link naar dit artikel: Selectievereisten voor snijvloeistof in CNC-bewerkingsmachines

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com

PTJ® is een op maat gemaakte fabrikant die een volledig assortiment koperen staven, messing onderdelen en koperen onderdelen. Veel voorkomende productieprocessen zijn onder meer blanking, embossing, kopersmeden, draad edm diensten, etsen, vormen en buigen, schokkend, heet smeden en persen, perforeren en ponsen, draad rollen en kartelen, knippen, bewerking met meerdere assen, extrusie en metaal smeden en stempelen. Toepassingen zijn onder meer stroomrails, elektrische geleiders, coaxkabels, golfgeleiders, transistorcomponenten, microgolfbuizen, blanco matrijsbuizen en poeder-Metallurgie extrusie tanks.

PTJ® is een op maat gemaakte fabrikant die een volledig assortiment koperen staven, messing onderdelen en koperen onderdelen. Veel voorkomende productieprocessen zijn onder meer blanking, embossing, kopersmeden, draad edm diensten, etsen, vormen en buigen, schokkend, heet smeden en persen, perforeren en ponsen, draad rollen en kartelen, knippen, bewerking met meerdere assen, extrusie en metaal smeden en stempelen. Toepassingen zijn onder meer stroomrails, elektrische geleiders, coaxkabels, golfgeleiders, transistorcomponenten, microgolfbuizen, blanco matrijsbuizen en poeder-Metallurgie extrusie tanks.

Vertel ons iets over het budget van uw project en de verwachte levertijd. We zullen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken. U kunt rechtstreeks contact met ons opnemen ( verkoop@pintejin.com ).

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

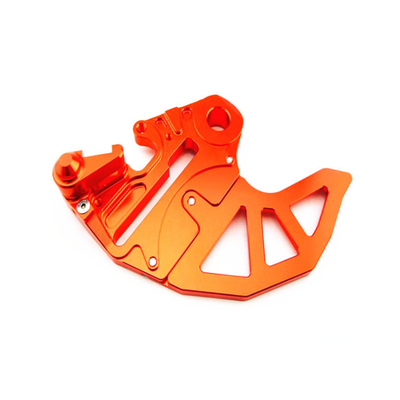

- Auto metalen onderdelen

- Machine onderdelen

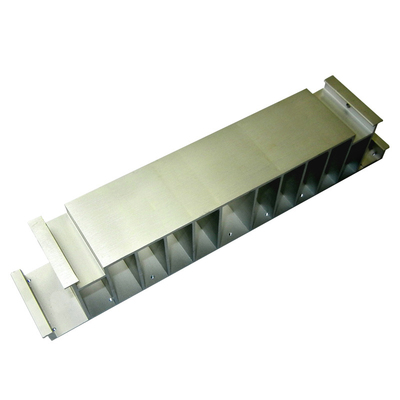

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal