Gedetailleerde voorbeelden van asbewerkingstechnologie

Gedetailleerde voorbeelden van asbewerkingstechnologie

| Het formuleren van de processpecificaties in de schacht onderdelen is direct gerelateerd aan de kwaliteit van het werkstuk, arbeidsproductiviteit en economische voordelen. |

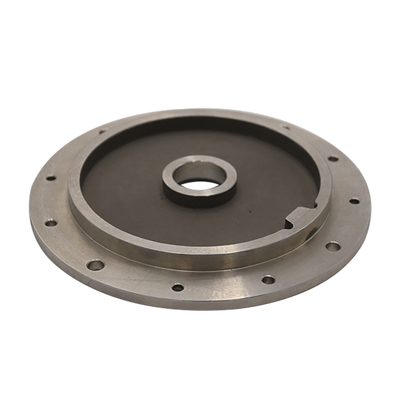

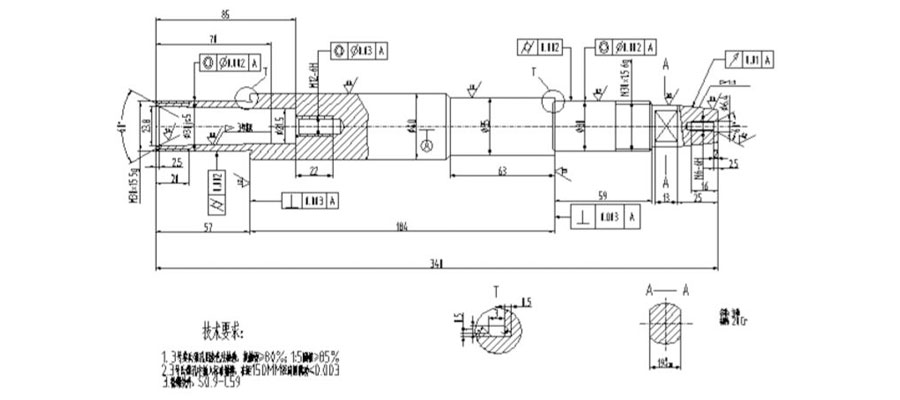

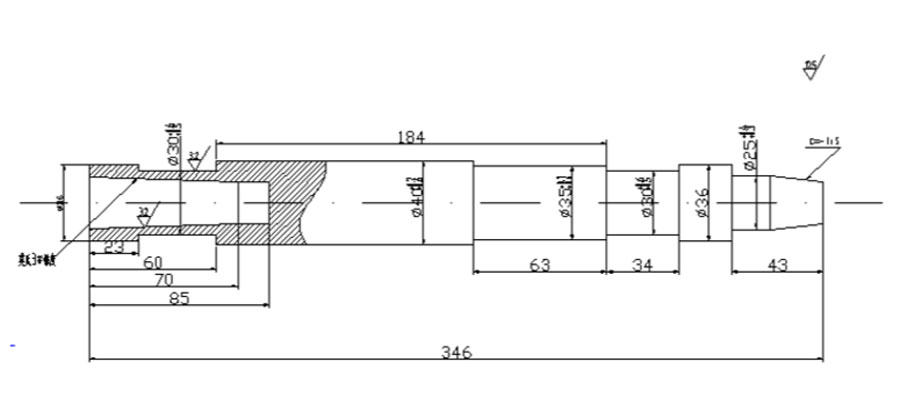

In antwoord op de bovenstaande vereisten is het volgende een voorbeeld. Een carburerende spindel (hierboven afgebeeld), 40 stuks per batch, materiaal 20Cr, behalve interne en externe schroefdraad S0.9 ~ C59. Het carboneerproces is ingewikkelder en er moet een schets van het proces worden gemaakt voor het voorbewerkingsproces (afgebeeld).

De formulering van de processpecificaties in de asdelen is direct gerelateerd aan de kwaliteit van het werkstuk, arbeidsproductiviteit en economische voordelen.

Een onderdeel kan verschillende verwerkingsmethoden hebben, maar slechts één ervan is redelijker. Bij de formulering van de bewerkingsproces: specificatie moet op de volgende punten worden gelet.

- 1.In de procesanalyse van de onderdelentekening, het is noodzakelijk om de technische vereisten van de structurele kenmerken, precisie, materiaal, warmtebehandeling, enz. Te begrijpen en om de productassemblagetekening, componentassemblagetekening en acceptatiecriteria te bestuderen.

- 2.De verwerkingsroute van carboniserende onderdelen is over het algemeen:: snijden → smeden → normaliseren → voorbewerken → semi-nabewerken → carboneren → verwerking van koolstofverwijdering (voor het onderdeel dat de hardheid niet hoeft te verbeteren) → afschrikken → draadsnijden, boren of frezen Groef → ruw slijpen → veroudering bij lage temperatuur → semi-nabewerking → veroudering bij lage temperatuur →afwerking.

- 3.Ruwe referentieselectie: Als er een niet-bewerkt oppervlak is, moet het onbewerkte oppervlak worden geselecteerd als ruwe referentie. Voor gietassen die op alle oppervlakken moeten worden bewerkt, wordt het minimumoppervlak gecorrigeerd volgens de bewerkingstoegift. En kies een glad oppervlak, laat de poort. Kies een stevig en betrouwbaar oppervlak als ruwe referentie, terwijl de grove referentie niet herbruikbaar is.

- 4.Fijne benchmarkselectie: om te voldoen aan het principe van baseline coïncidentie, zoveel mogelijk de ontwerpbasis of montagebenchmark als positioneringsbenchmark te selecteren. In lijn met het principe van benchmarking. Gebruik bij de meeste bewerkingen zoveel mogelijk dezelfde positioneringsreferentie. De positioneringsreferentie valt zoveel mogelijk samen met de meetreferentie. De selectie van een uiterst nauwkeurig, stabiel en betrouwbaar oppervlak is een goede maatstaf.

Spindel bewerkingsproces

1.Draaien

Procesapparatuur: CA6140, Mohs No. 3 ruimer, Mohs No. 3 plugmaat 1: 5 ringmaat

Procesinhoud: volgens de processchets alles op maat draaien

- (1) Het middelste gat φ2 is aan één uiteinde geboord.

- (2) 1:5 taper en Mohs 3# binnenste kegel kleurtest, contactoppervlak >60%.

- (3) De buitendiameter van elke buitencirkel die moet worden geaard, mag niet groter zijn dan 0.1 in de radiale loop van het middelste gat.

Opmerking: controleer ten slotte

2.Boven:

Procesinhoud: warmtebehandeling S0.9-C59

3.Gedraaid

Procesinhoud: deturningbonization. Het ene uiteinde is geklemd, het andere uiteinde is gecentreerd

- (1) Het eindvlak van het draaien zorgt ervoor dat de lengte van de rechter eindstap van φ36 tot het einde van de as 40 is

- (2) Middengat boren (type 5B)

- (3) U-bocht

- (4) Het eindvlak van het draaien, neem een totale lengte van 340 op maat, verder boren tot 85, 60° afschuining

4.Draaien

Procesapparatuur: CA6140

Procesinhoud: één clip en één top

- (1) Draaien M30 × 1.5–6g linkse draad met grote diameter en ф30JS5 tot Φ30+6.0 +5 .0++

- (2) Draaien van φ25 tot φ25+0.2+0.1 lengte 43

- (3) Draaien van φ35 tot φ353+0.4+0.3

- (4) Draaiend slijpwielviaduct

5.Draaien

Procesinhoud: U-bocht, één clip en één top

- (1) De grote diameter van de M30×1.5–6g draad en de φ30JS5 tot φ30+0.6+0.5

- (2) Draaien van φ40 tot φ40+0.6+0.5

- (3) Overloopgleuf voor draaiende slijpschijf

6. frezen

Procesinhoud: Frezen 19+0.28 twee vlakken op maat

7. warmtebehandeling

Procesinhoud: warmtebehandeling HRC59

8. Onderzoek:

Procesinhoud: het middengat met twee uiteinden slijpen;

9.Extern slijpen

Procesapparatuur: M1430A

Procesinhoud: twee toptips, (het andere uiteinde is geblokkeerd met een kegel)

- (1) grof slijpen van φ40 buitenste cirkel, waarbij 0.1 tot 0.15 overblijft

- (2) grof slijpen j30js buitenste cirkel tot φ30t+0.1+0.08 (twee plaatsen) stap slijpen

- (3) Ruw slijpen 1:5 taps toelopend, waarbij de slijptoeslag overblijft leaving

10.Intern slijpen

Procesapparatuur: M1432A

Procesinhoud: gebruik V-vormige armatuur (positionering op de buitenste cirkel van ф30js5)

Momo's 3# binnenconus (re-matching Mohs 3# conusplug) afwerkingstoeslag 0.2~0.25

11. warmtebehandeling

Procesinhoud: verouderingsbehandeling bij lage temperatuur (bakken), elimineren van interne stress

12.Draaien

Procesapparatuur: Z-2027

Procesinhoud: aan één uiteinde geklemd en aan één uiteinde gecentreerd

- (1) Boren φ10.5 gat, positionering met geleidehuls, draad niet aanval

- (2) U-bocht, boren φ5 tap M6–6H binnendraad

- (3) 60° middengat van de opening

- (4) Boorhuls boorgat boren ф10.5 × 25 (draad verandert niet)

- (5) 60° middengat, oppervlakteruwheid 0.8

13. Tangen

Proces inhoud:

- (1) Plaats het tikken verspanen lager mouw in het taps toelopende gat

- (2) Val M12–6H binnendraad op maat aan

14. Onderzoek:

Procesinhoud: Onderzoekscentrumgat Ra0.8

15.Extern slijpen

Procesinhoud: het werkstuk wordt tussen de twee bladen geklemd

- (1) Fijnslijpen φ40 en φ35φ25 buitenste cirkel op maat

- (2) Frezen M30×1.5 M30×1.5 linkse draad grote diameter tot 30-0.2-0.3-

- (3) Semi-afwerking ф30js5 twee tot ф30+0.04+0.03

- (4) Fijnslijpen 1:5 taps toelopend, controleer door kleurmethode volgens het aanraakoppervlak is groter dan 85%

16. slijpen

Procesinhoud: werkstuk dat twee toppen vastklemt, draad slijpen

- (1) Frees M30 × 1.5–6g linkse draad op maat

- (2) M30×1.5–6g schroefdraad op maat frezen

17. Onderzoek:

Procesinhoud: leppend middengat Ra0.4

18.Extern slijpen

Procesapparatuur: M1432A

Proces inhoud:

- (1) Fijn slijpen, werkstuk spannen tussen twee bladen

- (2) Fijnslijpen 2-φ30-0.003-0.007 op maat, let op geometrische tolerantie

19. Inwendig slijpen

Procesapparatuur: MG1432A

Proces inhoud:

Het werkstuk is gemonteerd in een V-vormige bevestiging en de binnenradius van Mohs 3 is gefixeerd op basis van 1–ф30 buitencirkel (lossen, positioneren met 2–ф30js5 buitencirkel), en het kleurinspectiecontactoppervlak is groter dan 80%. Vereist "1" en "2"

20.General

Procesinhoud: reinigen en coaten van roestwerende olie, verticale opslag hangend in het werkstuk

Enkele punten bij de bewerking van de as:

- 1. De twee middelste gaten worden gebruikt als positioneringsreferentie, die voldoet aan het bovengenoemde principe van referentiecoïncidentie en benchmarking.

- 2. Het onderdeel gebruikt eerst de buitenste cirkel als ruwe referentie, het eindvlak van de auto en het middelste gat van de boor, en vervolgens wordt de buitenste cirkel van de ruwe auto gepositioneerd met de twee middelste gaten als positioneringsreferentie, en het tapse gat wordt verwerkt met de buitenste cirkel van de ruwe auto als positioneringsreferentie, wat het principe van wederzijdse referentie is. De bewerking heeft een positioneringsnulpunt dat nauwkeuriger is dan één keer. Nr. 3 Mohs-conusnauwkeurigheidsvereisten zijn erg hoog. Daarom is de V-vormige armatuur vereist om aan de geometrische tolerantievereiste te voldoen met de buitencirkel van 2-ф30js5 als positioneringsreferentie. Wanneer de kegel zich in de auto bevindt, wordt het ene uiteinde geklemd door een klauw en het andere uiteinde is gecentreerd op het middenframe en de buitenste cirkel wordt ook gebruikt als een fijne referentie.

- 3. Bij het semi-afwerken en afwerken van de buitenste cirkel wordt een kegelplug gebruikt en wordt het middelste gat van de kegel gebruikt als positioneringsreferentie voor het afwerken van het buitenste cirkelvormige oppervlak van de as.

Voor vereisten voor conuspluggen:

- 1. Kegelplug heeft een hoge precisie, waardoor het tapse oppervlak van de kegelplug een hoge mate van concentriciteit heeft met zijn puntgat.

- 2.De kegelplug mag na installatie niet worden vervangen om de installatiefout veroorzaakt door herhaalde installatie te verminderen.

- 3.De buitendiameter van de buitendiameter van de kegelplug moet dichtbij het uiteinde van de schacht worden gemaakt om het verwijderen en verwijderen van de kegel te vergemakkelijken.

- 4. de belangrijkste machinale as is gecarboniseerd en gehard met 20Cr koolstofarm gelegeerd staal, en het werkstuk hoeft niet te worden gehard (M30×1.5-6g links, M30×1.5-6g, M12-6H, M6-6H), waarbij 2.5-3 mm koolstof wordt verwijderd laag op het oppervlak. .

- 5. Nadat de draad is afgeschrikt, kan deze niet op de draaibank worden verwerkt. Als de schroefdraad eerst wordt geschroefd en vervolgens wordt afgeschrikt, zal de schroefdraad vervormen. Daarom laat de draad in het algemeen geen uitharding toe, dus de koolstoflaag moet in de diameter en lengte van het schroefdraadgedeelte in het werkstuk worden gelaten. Voor inwendige schroefdraad moet ook een ontkolingslaag van 3 mm bij de opening worden gelaten.

- 6. Om de nauwkeurigheid van het middengat te garanderen, mag het middengat van het werkstuk ook niet worden gehard. Om deze reden is de totale lengte van de plano 6 mm.

- 7. Om de slijpprecisie van de buitenste cirkel van het werkstuk te garanderen, moet het proces van het slijpen van het middelste gat na de warmtebehandeling worden geregeld en is een fijne oppervlakteruwheid vereist. Wanneer de buitenste cirkel wordt geslepen, is de rondheid die het werkstuk beïnvloedt voornamelijk te wijten aan de coaxialiteit van de twee bovenste gaten en de rondheidsfout van het bovenste gat.

- 8. Om de slijpstress te elimineren, wordt na het ruwe slijpen een verouderingsproces bij lage temperatuur (bakken) aangebracht.

- 9. Om een uiterst nauwkeurige buitenste cirkel te verkrijgen, moet het slijpen worden verdeeld in ruw slijpen, semi-nabewerken en fijn slijpen. Fijn slijpen gebeurt op een zeer nauwkeurige slijpmachine.

Link naar dit artikel: Gedetailleerde voorbeelden van asbewerkingstechnologie

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal