Proces voor het repareren van slakkenopname-defect van koperen propeller

Reparatieproces van slakopname defect van koperen propeller

| De scheepsschroef wordt ook wel de boegschroef genoemd, een belangrijk gietstuk van de scheepskrachtcentrale en een belangrijk apparaat om de veilige navigatie van het schip te garanderen. Propellers die in zeewater werken, zijn onderhevig aan enorme wisselende belastingen. Ze vereisen hoge mechanische eigenschappen, een hoge weerstand tegen corrosiemoeheid en een uitstekende weerstand tegen cavitatiecorrosie. Gietfouten zoals poriën en slakinsluitingen zijn niet toegestaan. |

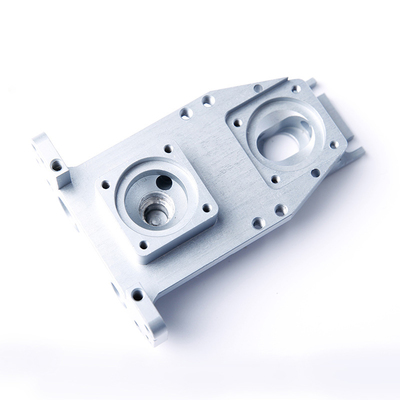

De propeller geproduceerd door PTJ Shop maakt gebruik van een koperlegering, die voornamelijk wordt gebruikt bij de vervaardiging van: scheepsschroeven machinaal bewerken voor grote en snelle schepen. De belangrijkste voordelen zijn lichtgewicht en hoge sterkte. Vermoeidheidsweerstand en cavitatie-erosieweerstand zijn goed. De nadelen zijn hoge giet- en verwerkingsvereisten. Als lassen niet wordt toegepast, zullen overeenkomstige problemen zoals moeilijke fusie, porositeit, thermische scheuren en lage lasvervorming van de verbindingsprestaties worden geretourneerd. . Het volgende beschrijft het gebruik van argonbooglassen om slakinsluitingsdefecten van de propeller te repareren.

Beschrijving van het defect

Het kristallijne bereik van de koperlegering is relatief smal en de volumekrimp is groot, en de legering bevat ook actieve elementen Al, Mn, Fe, Ni, enz., Die een sterke affiniteit voor zuurstof hebben. Tijdens het gietproces komt koperwater op hoge temperatuur in de onvoldoende gedroogde propellercementzandgietvorm en het gietsysteem, en een grote hoeveelheid geadsorbeerd kristallijn water op waterbasis op het oppervlak van de gietvorm wordt snel neergeslagen om waterdamp te worden. Wanneer waterdamp interageert met de legeringselementen, worden geoxideerde insluitsels gegenereerd. Slakken. Meer dan de helft van de defecten komt voor in de onderste 0.5R-0.8R van het bladoppervlak; er is ook een oxidefilm die het gehele oppervlak van de koperoplossing bedekt tijdens het gietproces en de koperoplossing komt het mes binnen. Sindsdien is de oppervlakte steeds groter geworden. Toen de kopervloeistof echter naar het hoogste punt van de propellervorm steeg, dat wil zeggen de 0.3R-0.5R geleidingsrand, veranderde als gevolg van de drastische vermindering van de horizontale sectie van het blad en de stroomrichting van de kopervloeistof naar het bovenste deel van de propellerschaal en de stijgbuis veroorzaakte secundaire A grote hoeveelheid oxideslakaggregaten en de uitsluitingsweerstand neemt toe, zodat de hoeveelheid secundaire oxideslak in dit gebied sterk toeneemt.

Selectie van lasmaterialen

Lasmaterialen moeten worden geselecteerd op basis van de propellermaterialen met vergelijkbare prestaties.

Voorbereiding voor het lassen

Gebruik een schuurmachine om de defecten weg te slijpen en verwijder de defecten volledig totdat er een goed matrixmateriaal verschijnt. Geschikte lasreparatiegroeven moeten worden verwerkt en de groeven moeten glad en braamvrij zijn. Gebruik vervolgens aceton, staalborstel, enz. om de lasreparatieplaats en andere magazijnen binnen 20 mm aan beide zijden van olie, oxiden, vocht enzovoort schoon te maken. Droog de elektrode tot 200 en bewaar deze gedurende 1 ~ 2 uur.Vanwege de hoge thermische geleidbaarheid van koper wordt warmte gemakkelijk afgevoerd tijdens het lassen, dus het moet voor het lassen worden voorverwarmd. Aan de andere kant kan voorverwarmen ook de verdeling van de lasspanning verbeteren en het risico op spanningscorrosie verminderen. De voorverwarmtemperatuur is niet lager dan 150 ℃. Het kan worden voorverwarmd met een vlampistool of een elektrische verwarmingsband. De temperatuur van de tussenlaag mag niet hoger zijn dan 300 en moet worden gehandhaafd tot het einde van de lasreparatie. Het voorverwarmbereik van het lasreparatiegebied mag in alle richtingen niet minder zijn dan 100 mm.

Bewerking na het lassen

Omdat koperlegeringen erg gevoelig zijn voor spanningscorrosie, moet een warmtebehandeling worden uitgevoerd om de spanning na het lassen te verminderen. Voor kleine lasreparaties kunt u een zachtvuurgasafstands- of elektrische draadverwarmer gebruiken om lokale spanningsontlastingsbehandeling uit te voeren en de lasreparatie plaatselijk te verwarmen tot de gloeitemperatuur. De hittebewaringsminuten zijn groter dan de millimeters van de coupedikte op die plaats, en dan afgedekt met asbestdoek. verkoudheid. Nadat de warmtebehandeling na het lassen volledig is afgekoeld, voert u een kleurinspectie uit totdat de inspectieresultaten geen gebreken zoals scheuren, poriën, enz. Vinden en de kwaliteit aan de vereisten voldoet. Anders is reparatielassen vereist. Tot slot statische balanstest, kalibratie, pitchmeting, diktemeting, slijpen en polijsten.Het toepassen van argonbooglassen om scheepspropellers te repareren en het gebruik van redelijke lasprocesparameters kan slakachtige defecten van de propellers beter repareren, de mechanische eigenschappen van de scheepsschroef materialen, verleng de levensduur van de propellers en zorg voor een veilige navigatie van het schip.

Link naar dit artikel: Proces voor het repareren van slakkenopname-defect van koperen propeller

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal