Werkstukinstallatie en zijn armaturen fixture

Werkstukinstallatie en zijn armaturen

|

Directe montagemethode Het werkstuk wordt direct op de machinetafel of algemene bevestiging geplaatst (zoals standaardaccessoires zoals drie-klauwplaat, vier-klauwplaat, platbektang, elektromagnetische boorkop, enz.), en soms wordt het vastgeklemd zonder een andere juiste vinden, bijvoorbeeld De drie-klauwplaat of elektromagnetische boorkop wordt gebruikt om het werkstuk te installeren; soms is het nodig om het werkstuk uit te lijnen volgens een bepaald oppervlak of een bepaalde kraslijn op het werkstuk en het vervolgens vast te klemmen, zoals het installeren van het werkstuk op de vierklauwplaat of op de machinetafel. |

Werkstuk installatie

Positionering: Voor de bewerking moet het werkstuk op de machinetafel of opspaninrichting worden geplaatst om het de juiste positie in te nemen.

Nadat het werkstuk is gepositioneerd, moet het worden vastgeklemd om te voorkomen dat het afwijkt van de juiste positie door de snijkracht, zwaartekracht en traagheidskracht tijdens het snijproces.

Installatie: het hele proces van positioneren tot opspannen van het werkstuk.

Bij het installeren van een werkstuk wordt het meestal eerst gepositioneerd en vervolgens geklemd. Bij het installeren van een werkstuk op een drieklauwplaat worden positionering en opspannen gelijktijdig uitgevoerd.

Installatie methode

(1) Directe montagemethode:

Het werkstuk wordt direct op de machinetafel of algemene bevestiging geplaatst (zoals standaardaccessoires zoals drie-klauwplaat, vier-klauwplaat, platbektang, elektromagnetische boorkop, enz.), en soms wordt het vastgeklemd zonder een andere juiste te vinden , bijvoorbeeld De drie-klauwplaat of elektromagnetische boorkop wordt gebruikt om het werkstuk te installeren; soms is het nodig om het werkstuk uit te lijnen volgens een bepaald oppervlak of een bepaalde kraslijn op het werkstuk en het vervolgens vast te klemmen, zoals het installeren van het werkstuk op de vierklauwplaat of op de machinetafel.

Bij het op deze manier installeren van werkstukken is het tijdrovend om de uitlijning te vinden en de positioneringsnauwkeurigheid hangt voornamelijk af van de nauwkeurigheid van de gebruikte gereedschappen of instrumenten en het technische niveau van de werknemers. De positioneringsnauwkeurigheid is niet eenvoudig te garanderen en de productiviteit is laag, waardoor deze meestal alleen geschikt is voor enkelstuks Kleine serieproductie.

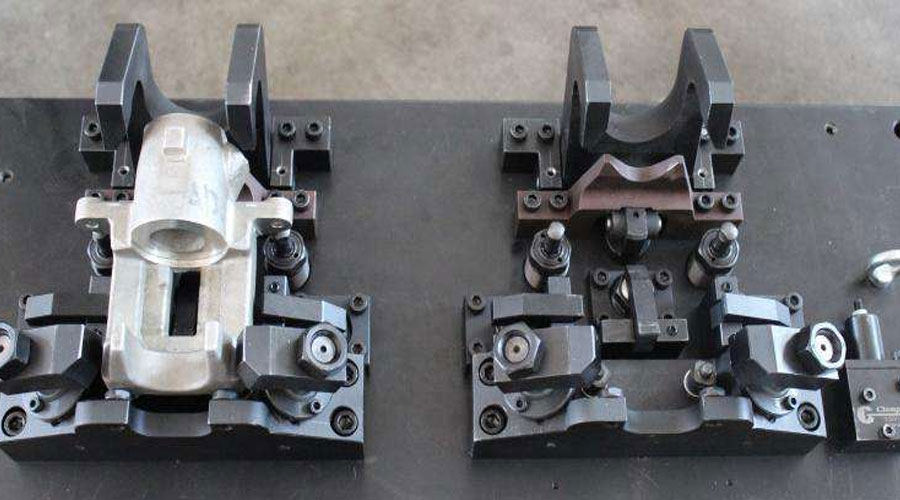

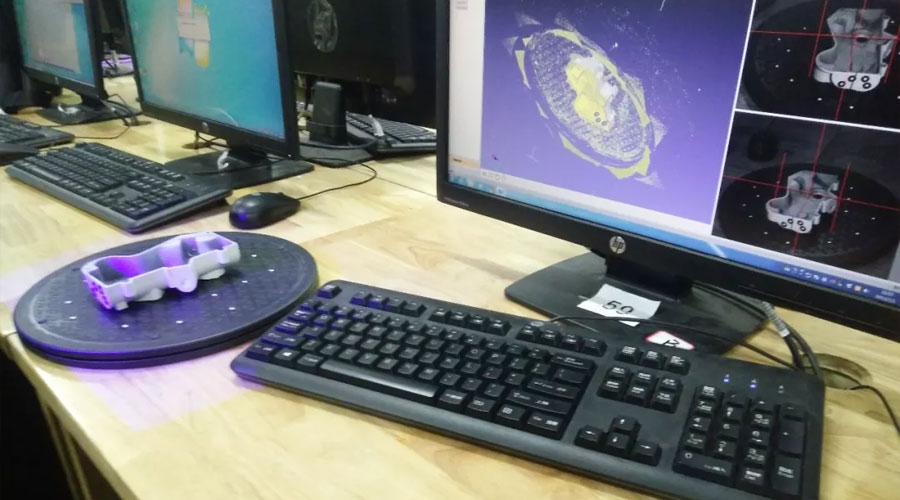

(2) Speciale installatiemethode voor armatuur:

Het armatuur is speciaal ontworpen en vervaardigd voor het bewerken van een onderdeel. Zonder te corrigeren zorgt u snel en betrouwbaar voor de juiste relatieve positie van het werkstuk ten opzichte van de werktuigmachine en het gereedschap en kunt u snel spannen.

Het gebruik van speciale armaturen om werkstukken te verwerken, kan niet alleen de bewerkingsnauwkeurigheid garanderen, maar ook de productie-efficiëntie verbeteren, maar er is geen universaliteit. Het ontwerp, de fabricage en het onderhoud van speciale armaturen vereisen een zekere investering, dus alleen bij serieproductie of massaproductie kunnen relatief goede resultaten worden behaald.

Classificatie en samenstelling van werktuigmachines

De mal en inrichting voor werktuigmachines kunnen worden onderverdeeld in algemene armaturen, speciale armaturen, combinatie armaturen, algemene verstelbare armaturen en groeps armaturen volgens hun toepassingsgebied.

Afhankelijk van het gebruikte gereedschapswerktuig, kunnen de armaturen worden onderverdeeld in draaibankopspanningen, freesmachine-opspanningen, boormachine-opspanningen (boormatrijzen), boormachine-opspanningen (boormatrijzen), slijpopspanningen en versnelling machine armaturen.

Volgens de krachtbron die de klemkracht genereert, kan de armatuur worden onderverdeeld in handmatige armatuur, pneumatische armatuur, hydraulische armatuur, elektrische armatuur, elektromagnetische armatuur en vacuüminrichting.

De speciale armatuur is over het algemeen samengesteld uit de volgende onderdelen:

(1) Positioneringselement

De opspanning is in contact met het geselecteerde positioneringsreferentieoppervlak van het werkstuk om de juiste positie van het werkstuk te bepalen.

Wanneer het werkstuk in een vlak wordt gepositioneerd, gebruik dan de steunnagel en de steunplaat als positioneringselementen

Bij het positioneren van het werkstuk buiten het cilindrische oppervlak worden het V-vormige blok en de positioneringshuls gebruikt als vaste componenten

Wanneer het werkstuk met een gat wordt gepositioneerd, worden de positioneringsdoorn en positioneringspen als positioneringselementen gebruikt.

(2) Klemmechanisme:

Een mechanisme dat het werkstuk na het positioneren vastklemt en aanspant om te voorkomen dat het werkstuk verschuift als gevolg van snijkrachten en andere externe krachten.

Veelgebruikte klemmechanismen zijn onder meer schroefpersplaten, excentrische persplaten, schuine wigklemmechanismen, scharnierklemmechanismen, enz.

(3) Geleidingselement

Het onderdeel dat wordt gebruikt om het gereedschap in te stellen en het gereedschap in de juiste bewerkingspositie te leiden

Boorhulzen en geleidingshulzen worden voornamelijk gebruikt in boormachine-opspanningen en boormachine-opspanningen, en gereedschapsinstelblokken worden voornamelijk gebruikt in freesmachine-opspanningen.

(4) Klemonderdelen en andere onderdelen

Klemdelen zijn de referentiedelen van het armatuur. Gebruik het om het positioneringselement, het klemmechanisme en het geleidingselement enz. te verbinden en vast te zetten om er een geheel van te maken en installeer de bevestiging op de werktuigmachine.

Afhankelijk van de vereisten voor het bewerken van werkstukken, zijn er soms indexeringsmechanismen, geleidesleutels, balansijzer en bedieningsonderdelen op de armatuur.

Het hele armatuur en zijn onderdelen moeten voldoende precisie en stijfheid hebben, en de structuur moet compact zijn, de vorm moet eenvoudig zijn en het werkstuk moet worden geladen en gelost en het verwijderen van de spanen moet gemakkelijk zijn.

Benchmarks en selectie

Bij het ontwerpen en bewerken van onderdelen worden vaak bepaalde punten, lijnen en gebieden gebruikt om de geometrische relatie tussen de elementen te bepalen. Deze punten, lijnen en gebieden worden nulpunten genoemd.

Benchmark: Verdeeld in twee categorieën: ontwerpbenchmark en procesbenchmark.

(1) Ontwerpbasis

Ontwerpbasis is de basis die wordt gebruikt op onderdeeltekeningen tijdens het ontwerp.

Op basis van de ontwerpbasis om de grootte en onderlinge positionele relatie tussen geometrische elementen te bepalen determine

(2) Procesbenchmark

Procesbenchmark is de benchmark die wordt gebruikt bij het vervaardigen van onderdelen en het assembleren van machines. Procesbenchmarks zijn onderverdeeld in positioneringsbenchmarks, meetbenchmarks en montagebenchmarks, die worden gebruikt voor positionering, meting en inspectie van werkstukken en montage van onderdelen tijdens werkstukbewerking.

Positioneringsreferentie: het oppervlak van het werkstuk om de relatieve positie van het werkstuk ten opzichte van de werktuigmachine en het gereedschap tijdens de bewerking te bepalen.

Ruwe referentie: De positioneringsreferentie die in het eerste proces wordt gebruikt, is het onbewerkte oppervlak op de onbewerkte plaat.

Fijn nulpunt: Het in de volgende bewerkingen gebruikte positioneringsnulpunt is het bewerkte oppervlak.

(3) Ruwe referentie:

De selectie van de ruwe referentie moet ervoor zorgen dat alle bewerkte oppervlakken voldoende bewerkingstoegift hebben en dat elk bewerkt oppervlak een bepaalde positienauwkeurigheid heeft ten opzichte van het onbewerkte oppervlak.

De specifieke principes van de selectie zijn als volgt:

- 1) Selecteer het onbewerkte oppervlak als ruwe referentie. Als er meerdere onbewerkte oppervlakken op het onderdeel zijn, moet u het oppervlak selecteren dat een hoge onderlinge positienauwkeurigheid vereist met het bewerkte oppervlak als ruwe referentie.

- 2) Selecteer een oppervlak dat een uniforme bewerkingstoegift als ruwe referentie vereist, om ervoor te zorgen dat het oppervlak dat als ruwe referentie wordt gebruikt, uniform is bij de bewerking.

- 3) Voor de onderdelen die op alle oppervlakken moeten worden bewerkt, moet het oppervlak met de kleinste marge en tolerantie worden gekozen als ruwe referentie om verspilling door onvoldoende marge te voorkomen.

- 4) Om de positionering van het werkstuk stabiel en betrouwbaar vast te klemmen, is het vereist dat de geselecteerde ruwe referentie zo soepel en soepel mogelijk is, nee smeden flits, uitsnijdingen van de gietpoort-uitloop of andere defecten zijn toegestaan en er is voldoende ondersteuningsgebied.

- 5) In dezelfde maatrichting mag de grove referentie meestal maar één keer worden gebruikt. Dit komt omdat de grove referentie over het algemeen erg ruw is. Als dezelfde grove referentie herhaaldelijk wordt gebruikt, zal de positiefout tussen de twee sets bewerkte oppervlakken vrij groot zijn. Daarom kan de grove referentie Over het algemeen niet worden hergebruikt.

Fijne referentie De selectie van fijne referentie moet zorgen voor de bewerkingsnauwkeurigheid en betrouwbare en gemakkelijke klemming.

De specifieke principes van de selectie zijn als volgt:

- 1) Kies zoveel mogelijk een oppervlak met een groter formaat als precisiereferentie om de stabiliteit en nauwkeurigheid van de installatie te verbeteren.

- 2) Het principe van benchmarkcoïncidentie, voor zover mogelijk, kies de ontwerpbenchmark als positioneringsbenchmark, dwz. Dit kan positioneringsfouten voorkomen die worden veroorzaakt door een verkeerde uitlijning van de positioneringsreferentie en de ontwerpreferentie.

- 3) Het uniforme principe van benchmarking. Voor sommige precieze oppervlakken op onderdelen stelt de onderlinge positienauwkeurigheid vaak hoge eisen. Bij het afwerken van deze oppervlakken moet zoveel mogelijk dezelfde positioneringsreferentie worden gekozen om de onderlinge positienauwkeurigheid tussen de oppervlakken te waarborgen.

- 4) Het principe van wederzijdse verwijzing. Wanneer de positienauwkeurigheid tussen de twee bewerkte oppervlakken op het werkstuk relatief hoog is, kan de methode van het herhaaldelijk machinaal bewerken van de twee bewerkte oppervlakken als referentie naar elkaar worden gebruikt.

- 5) Op zichzelf gebaseerd principe. Wanneer sommige oppervlaktebewerkingsprocessen een kleine en uniforme marge vereisen (zoals railslijpen), kan het te bewerken oppervlak worden gebruikt als positioneringsreferentie, wat het principe van zelfreferentie wordt genoemd. De positienauwkeurigheid op dit moment moet worden gegarandeerd door het voorgaande proces.

Link naar dit artikel: Werkstukinstallatie en zijn armaturen fixture

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal