Waarom inconel 718 gebruiken om vliegtuigonderdelen te maken?

Waarom inconel 718 gebruiken om vliegtuigonderdelen te maken?

|

Lang geleden begonnen mensen met het gebruik van breekmethoden om tand en groef op gasturbineschijven te verwerken. Het blad is door een tand en groef op de turbineschijf bevestigd. Brootsen zal echter veranderingen veroorzaken in de structuur van het oppervlak en de onderliggende lagen van de turbineschijf, wat de vermoeiingsweerstand van het wiel zal beïnvloeden. |

Daarom is het bij het optimalisatieontwerp van het brootsproces erg belangrijk om een betrouwbaar en kwantitatief metallografische structuurdiagram te tekenen van de pengroef die door brootsen is verwerkt. In dit artikel hebben we optische microscoopinspectie en scanning-elektronenmicroscopie gebruikt om de metallografische structuur van de oppervlakte- en ondergrondse lagen van de pengroeven van de Inconel-718-legeringsschijf van industriële gasturbines te analyseren. De focus ligt op het bestuderen van de kenmerken van defecten die worden veroorzaakt door het aanboren van pennen en groeven op het oppervlak en de onderlaag van het wiel. Tegelijkertijd vond het onderzoek ook de grootte van de grondstoffen γ ", γ 'en δ op het oppervlak van de tand en groef. Bij gebruik van het op materiaal gebaseerde FEM-model om de vermoeiingslevensduur van de wielschijf te voorspellen, is nodig om deze belangrijke karakteristieke parameters van de metallografische structuur in te voeren. In de studie van de organisatiestructuur hebben we gebreken gevonden zoals krassen en vervormingen. Vervolgens hebben we de karakteristieke parameters (grootte en vorm) van deze defecten vergeleken met de ontwerpnormen gegeven door de gasturbinefabrikant. Bovendien zijn de gebieden die worden beïnvloed door het brootsen en de vergelijking van de originele materialen laat zien dat de volumefractie van δ korrels duidelijke veranderingen heeft. Deze veranderingen houden verband met de wrijvingswarmteontwikkeling tijdens het brootsen. Tot slot, door het origineel te vergelijken materialen hebben we de evolutie van de hardheid van de microstructuur van de metallurgische structuur op het brootsoppervlak vergeleken.De effecten van veranderingen werden bestudeerd.

Inconel-718-legering is een Ni-Fe-Cr-legering voor hoge temperaturen, uitgevonden door de International Nickel Corporation in de jaren vijftig. Dit is een precipitatiehardende legering die een hoge vloeispanning en een sterke weerstand tegen vermoeidheid en kruip kan vertonen. Vanwege zijn hoge oxidatieweerstand en hoge sterkte in omgevingen met hoge temperaturen, wordt de Inconel-1950-legering veel gebruikt in de lucht- en ruimtevaartindustrie, vooral als materiaal voor wielen van gasturbinemotoren. Over het algemeen zijn het wiel en het blad met elkaar verbonden door een longitudinale boomvormige pen, en het brootsproces is de sleutel tot het machinaal bewerken van de longitudinale boomvormige pengleuf. Over het algemeen gaat iedereen zich zorgen over het effect van temperatuur en spanning op de verandering in korrelgrootte tijdens hete vervorming. Brootsen zal ook veranderingen veroorzaken in de metallografische structuur van het oppervlak en het onderliggende oppervlak van het wiel, wat de vermoeiingsweerstand van het wiel zal beïnvloeden. In de literatuur zijn er echter weinig artikelen over het aansnijden van lichtmetalen Inconel-718-velgen. Kwalitatieve en kwantitatieve analyse van veranderingen in de microstructuur.

Het doel van deze studie is om de metallografische structuur van het oppervlak en het onderliggende oppervlak van de longitudinale dendritische groef van het Inconel-718 lichtmetalen wiel te beschrijven en te kwantificeren. In het bijzonder werden de beschrijving en kwantitatieve analyse van de defecten veroorzaakt door het brootsproces op het oppervlak en de onderste oppervlaktelaag van de wielschijf geregistreerd en werden de korrelgrootte en korrelkenmerken van het bewerkingsgebied bestudeerd.

Experimentele methode

We hebben een deel van het lichtmetalen wiel Inconel-718 onderschept voor onderzoek (Figuur 1). Zoals weergegeven in figuur 2, gebruiken we de methode van EDM om metallografische monsters te nemen van de eerste, middelste en staart van de middelste pensleuf.

Om aan de behoeften van metallografische analyse te voldoen, zal het monster, nadat het is gefixeerd, een geautomatiseerd proces van slijpen en polijsten doorlopen. Bij het schuren wordt schuurpapier 320, 400, 600 en 1200 gebruikt. Na het polijsten wordt het monster gedurende 1 minuten op het MD-vlies gepolijst met 2 m diamantsuspensie als polijstvloeistof. Om de korrelgrenzen te kunnen observeren met een scanning elektronenmicroscoop (SEM), wordt het monster 4-20 seconden geëtst in een oxaalzuuroplossing bij een spanning van 40V. Om de kenmerken van γ 'en γ' met hoge definitie vast te leggen, moet het monster gedurende 10 seconden galvanisch worden geëtst in een voltage 8V-oplossing (2ml H4SO100 en 2ml H20O) en een scanning-elektronenmicroscoop uitgerust met een scanning-emissiekanon (FEG) .

Bij het analyseren van defecten met SEM, moet het monster gedurende 3 seconden elektro-geëtst worden in een voltage 5V-oplossing (2g CuCl100, 100ml HCL en 10ml ethanol). Gebruik de hoogteverschilmethode om de grootte van het graan te krijgen. Gebruik ASTM om de volumefractie van verschillende granen te krijgen: E562 neemt aan dat de oppervlaktefractie gelijk is aan de volumefractie. De grootte van verschillende korrels werd gemeten met Clemex beeldanalysesoftware. Om een representatief statistisch resultaat te verkrijgen, moeten minimaal 6 metallografische diagrammen worden gebruikt om de grootte en kenmerken van verschillende korrels te bepalen.

Er moeten ten minste 5 monsters van elk monster worden genomen voor de hardheidsmeting van Rockwell A, en vervolgens moet voor elk monster een gemiddelde waarde worden berekend. In experimenten is de afstand tussen krassen meestal groter dan 5 keer de diameter van de krassen. Om te kunnen vergelijken met de hardheidswaarden in de literatuur, moeten de Rockwell A-hardheidswaarden worden omgezet in Vickers-hardheid, ASTM: E140.

Defect analyse

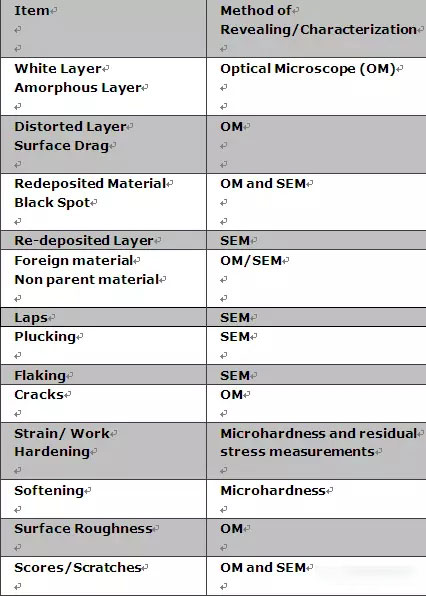

In deze studie analyseerden we systematisch de defecten in de middelste rij van tand en groef. Om precies te zijn, hebben we het begin, het midden en het einde van het aansnijden geobserveerd en gekwantificeerd. Tabel 1 toont de verschillende soorten defecten in de longitudinale dendritische groeven van aangesneden Inconel-718 lichtmetalen velgen. Er moet worden vermeld dat we in de onderzoeksmonsters geen defecten hebben waargenomen zoals witte laag, niet-menstruele laag, secundaire biomassa, zwarte vlekken, opnieuw stapelen, vreemde stoffen en scheuren.

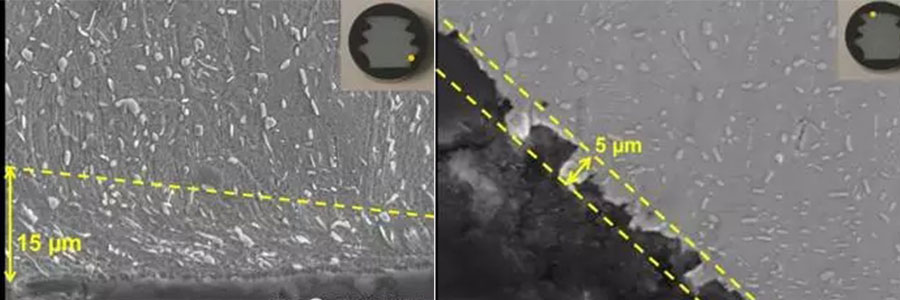

Figuren 3 tot 6 tonen enkele van de waargenomen gebreken. Figuur 3 toont de erosie, zoals de kleine gaatjes die op het bewerkte oppervlak verschijnen. Krabben is inderdaad het meest voorkomende oppervlaktedefect. Iedereen weet dat de Inconel-718 legering mechanisch uithardt door zijn snelle mechanische uitharding tijdens de verwerking. Verschillende gereedschapsmaterialen en brootscondities, het oppervlak van de legering zal verhoogde zijdelingse slijtage, putjes en ponsen hebben. In alle onderzoeksmonsters was de maximaal aanvaardbare diepte van erosie echter kleiner dan ontworpen. Evenzo, zoals weergegeven in figuur 4, wordt het beeld van de gedraaide laag getoond. In deze laag (7 m breed) heeft de δ-fase een speciale opstelling. Dit fenomeen is gemakkelijk te vinden aan de bovenkant van de tand en groef, wat mogelijk verband houdt met de spanning die wordt veroorzaakt door het frezen in dit gebied.

Het ruwste oppervlak van de tand en groef (Figuur 5) bevindt zich aan het begin en het einde van het frezen. Evenzo, zoals weergegeven in figuur 6, is er een defect dat onvolledige materiaalscheiding wordt genoemd, vergelijkbaar met materiaalbreuk, maar niet van het oppervlak van het wiel gevallen. Dit fenomeen bestaat in alle monsters. Dergelijke defecten hebben een maximale lengte van 25 m en hun kenmerken (grootte en morfologie) variëren. Dit defect komt voort uit de kwaliteit van het aansnijden en het effect ervan op de levensduur van de roulette moet nog verder worden bestudeerd.

Link naar dit artikel: Waarom inconel 718 gebruiken om vliegtuigonderdelen te maken?

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal