Analyse van de moeilijkheden bij het machinaal bewerken van grijs gietijzer

Analyse van de moeilijkheden bij het machinaal bewerken van grijs gietijzer

|

Om de bewerkingsproblemen van grijs gietijzer in een bedrijf op te lossen, werden de componenten en eigenschappen van gieterijvarkens en gietstukken geanalyseerd met optische microscoop, scanning elektronenmicroscoop, Brinell-hardheid, micro Vickers-hardheid en spectrumanalyse. De resultaten tonen aan dat het gehalte aan S en P van 26# ruwijzer boven de hoge kant was, het gehalte aan Si van 22# ruwijzer is laag, dus de chemische samenstellingen voldoen niet aan de criteria. Het koolstofequivalent van de gietstukken is 4.36%, wat behoort tot gietstukken met een hoog koolstofequivalent. De verhouding tussen Si en C is 0.46, wat aan de lage kant is. Het gehalte aan Si en Mn in het gietstuk is laag, naast dat het gehalte aan Cr hoog is, wat voldoende is om een huiveringwekkend fenomeen te veroorzaken, is er een V-element in de meer gietstukken. de microstructuur van het gietstuk is ferriet, perliet, grafiet en carbide. Een deel van het carbide bevat Cr, V en andere microlegeringselementen, en de microhardheid is meer dan 1 100 HV, wat de belangrijkste oorzaak is van moeilijk machinaal bewerken. Om de bewerkingscapaciteit te verbeteren, mag daarom ten eerste het gehalte aan V en Cr de norm niet overschrijden. Ten tweede moet het gehalte aan Si worden verhoogd en moet er eerst voor worden gekozen om inenting toe te voegen. Voor veeleisende gietstukken kan het carbide worden ontleed door grafietiserend gloeien. |

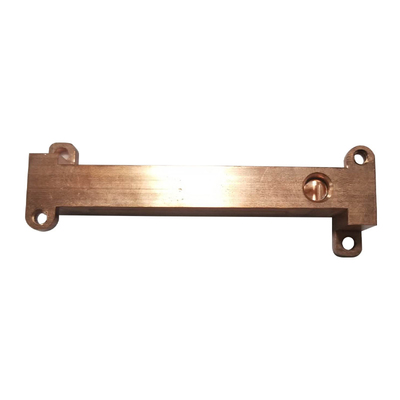

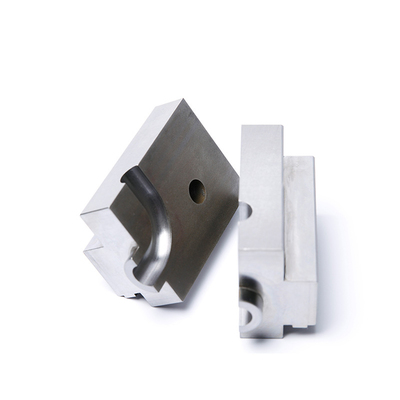

Witte hoeken van dunwandige gietijzeren gietstukken zijn veelvoorkomende defecten in gietstukken [1-4]. Over het algemeen hebben kleine gietstukken dunne wanden en worden ze in groen zand gegoten. Hoewel de chemische samenstelling van het gesmolten ijzer gekwalificeerd is, vanwege de invloed van de wanddikte van het gietstuk en de thermische geleidbaarheid van het gietstuk, de dikke en dunne delen van hetzelfde gietstuk. Zowel de binnenkant als de buitenkant mag een andere organisatie krijgen. Vooral de hoeken van de gietstukken zijn gevoelig voor witte monden, die problemen veroorzaken bij de bewerking, wat resulteert in het zogenaamde "harde materiaal". De meeste delen van grijs gietijzer "materiaal hard" komen voor in het deel van het ruwe deel. Zoals: randen en hoeken, groeven, bolle vlakken, vlakken, etc. Materiaalhardheid heeft veel te maken met de neiging tot witte mond. Gericht op de moeilijke bewerkingsproblemen bij de feitelijke productie van gietstukken van een bepaald bedrijf, voert dit artikel een systematische studie uit, analyseert het de oorzaken van "harde materialen" en stelt overeenkomstige oplossingen voor.

1 Experimentele materialen en methoden

Gietijzer 22#, 26# en een machinaal gietstuk nummer 0# werden ter plaatse bemonsterd. Bemonstering door middel van draadsnijden werd respectievelijk uitgevoerd en de observatie van optisch weefsel en scanweefsel werd uitgevoerd. Chemisch op gietijzer en gietstukken

Samenstellingstest om de invloed van sporenelementen op de verwerkingsprestaties van gietstukken uit te sluiten. De gietstukken werden bemonsterd voor metallografische observatie in optische en scanningmicroscopen van ZEISS, de HBS-3000 digitale Brinell-hardheidsmeter en de HTM-1000TM microhardheidsmeter werden gebruikt voor het testen van de hardheid. De chemische samenstelling van ruwijzer en gietstukken is weergegeven in tabel 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | 5 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Chemische samenstellingsanalyse

Wanneer de grijze gietijzeren koolstof in de vorm van carbiden bestaat, verhoogt het de neiging tot wit worden, wat machinale bewerking moeilijk maakt en het zogenaamde "harde materiaal" probleem veroorzaakt. Daarom moet grijs gietijzer de neiging tot wit worden tot een minimum beperken, zodat de koolstof in de vorm van grafiet bestaat. Verschillende elementen hebben verschillende effecten op het grafitiseringsproces en sommige versnellende stenenInkten, sommige vertragen de grafitisering. Over het algemeen kunnen de meeste elementen die de bindingskracht tussen ijzer- en koolstofatomen kunnen verzwakken en het zelfdiffusievermogen van ijzeratomen vergroten, de grafitisering van gietijzer bevorderen; anders zal het de grafitisering van gietijzer belemmeren, dat wil zeggen, de neiging van een witte mond vergroten. . Voor het testen van gietijzer

De kwaliteit van ruwijzer en het elimineren van de invloed van sporenelementen op het bleken van gietstukken. De vijf elementen en gemeenschappelijke bleekelementen van de grondstoffen en gietstukken werden getest. Elk monster werd getest op 13 elementen. In totaal zijn 39 partijen ruwijzer en gietstukken getest. De chemische samenstelling wordt getoond in Tabel 1.

China's gietijzeren ruwijzerstandaard (GB / T 718-2005) [5], in de standaard is het Si-gehalte van 22 # ruwijzer 2.00% ~ 2.40% en het Si-gehalte van 26 # ruwijzer is 2.40% ~ 2.80%. Volgens tabel 2 bleek uit de ruwijzer 22#- en 26#-test van een bedrijf dat het Si-gehalte van 22#-ruwijzer 1.86 was, wat niet voldeed aan de ondergrens van de norm.

Het voldoet aan de norm en ook het Mn-gehalte is laag. 26# ruwijzer P- en S-gehalte is te hoog, P-gehalte bereikt niveau 5, S-gehalte overschrijdt de norm en bevat een bepaalde hoeveelheid Cr. De testsamenstelling van casting 0# laat zien dat alleen het Cr-gehalte van witmakende elementen de neiging tot bleken heeft bereikt en dat het gehalte aan andere sporenelementen niet het minimale gehalte heeft bereikt om het bleken te veroorzaken, dus de impact is verwaarloosbaar. Vergeleken met de selectie van de vijf elementen in het "Casting Handbook" [6], kan worden gezien dat het koolstofgehalte van de gietstukken in deze studie relatief hoog is, het Si-gehalte relatief laag en het Mn-gehalte relatief laag .

2.2 Hardheidstest

In de HBS-3000 Brinell-hardheidsmeter met digitale display is de test 1875 N, de diameter van de indenter is 2.5 mm en de hardheid van de 5 tests wordt weergegeven in Tabel 2. Op de digitale microhardheidstester is het witte gebied in de optische foto was gemarkeerd met microhardheid. De resultaten zijn weergegeven in Tabel 3. Daarom, hoewel de gemiddelde macroscopische hardheid van de matrix erg laag is, is alleen de Brinell-hardheid ongeveer 145 HB, de hardheid van het lokale gebied is erg hoog en bereikt de Vickers-hardheid van ongeveer 1 000 HV . Hoe kleiner de put, hoe hoger de hardheid. Volgens de literatuur is de hardheid van fosfor-eutecticum 500 ~ 700 HV, ledeburiet ≤ 800 HV en carbide> 900 HV.

Daarom laten de resultaten van de hardheidsanalyse zien dat het witte gebied hard en bros cementietcarbide is, wat in principe fosfor-eutectisch uitsluit, wat de belangrijkste reden is voor het harde materiaal. Om de samenstelling van dit carbide nauwkeurig te bepalen, is een energiespectrumanalyse vereist.

2.3 Energiespectrumanalyse

De gedeeltelijke vergroting van het optische witte gebied wordt getoond in Fig. 2 en Fig. 3. Het wordt gekenmerkt door de verdeling van verzonken gaten in de matrix en het kenmerk van eutectisch. Daarom laat de energieanalyse van dit gebied zien dat de elementen in het verzonken deel van het gebied Fe-, P- en C-elementen zijn, dus het wordt beoordeeld als Fe3 (C, P), P-element is opgeslagen

Segregatie. Het P-element in het verzonken deel is hoger, geen eutectisch product, maar een gat gevormd door de uiteindelijke stolling en krimp. Figuur 4 Resultaten van energiespectrumanalyse laten zien dat naast Fe-, P- en C-elementen het witte gebied Cr en V bevat, waardoor legeringscarbiden worden gevormd, die steeds harder worden.

Neem snijden.

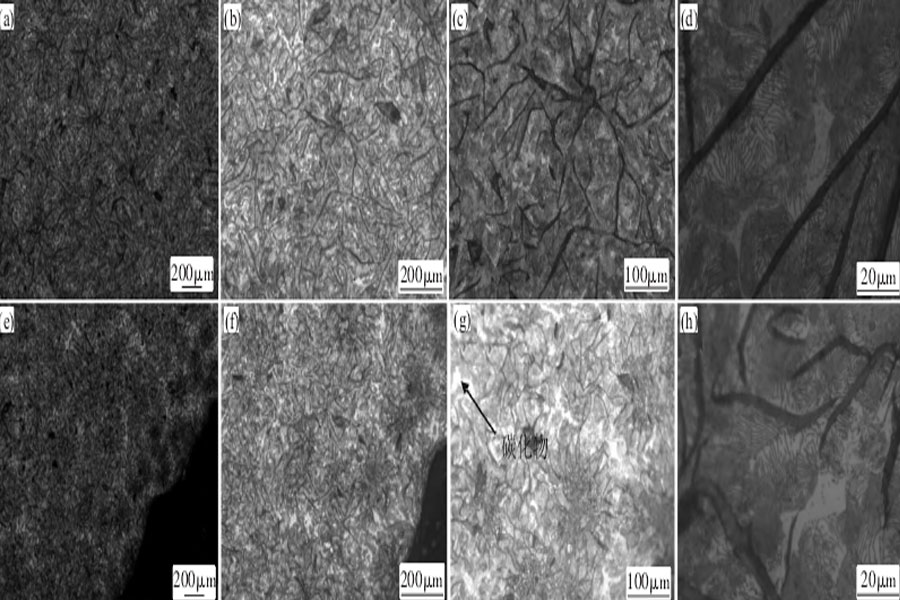

2.4 Organisatieanalyse

De optische foto toont de metallografische structuur van het gietstuk gemaakt door etsen met 4% salpeterzuuralcohol, zoals weergegeven in figuur 5. Onder hen zijn a, b, c en d de kernstructuur van het gietstuk, en e, f, g en h zijn de randstructuur van het gietstuk. a, b, c, d en e, f, g, h komen overeen met 50, 100, 200 en 1,000 keer weefselfoto's. De gescande weefselfoto wordt weergegeven in figuur 6 en de pijl wijst naar het witte gebied in de overeenkomstige optische weefselfoto, die carbide is. De witte blokgebieden zijn carbiden, de vlokken zijn grafiet en de grijze gebieden zijn perliet. Het is te zien dat de metallografische structuur ferriet + perliet + grafiet + carbide is, ontpitstructuur. De witheid van de randen is duidelijk ernstiger dan die van het hart. In vergelijking met GB/T7216-2009 is te zien dat [7] het hartweefsel de initiaal is

Het ruwe stervormige grafiet F-type heeft een lengte van ongeveer 150 m en een breedte van ongeveer 5 m. Dit wordt gevormd door gesmolten ijzer met een hoog koolstofgehalte onder relatief grote onderkoelingsomstandigheden. De structuur van de randlaag is fijn gekruld grafiet verzameld in een chrysanthemum-achtige verdeling van type B grafiet. De lengte is ongeveer 100 m en de breedte is 3 m. Bepaal het aantal carbiden

De hoeveelheid carbide in het hartweefsel is ongeveer 5% en bereikt niveau 3. De hoeveelheid carbiden in het randweefsel is ongeveer 10% en bereikt niveau 4. Wanneer de koolstof in de vorm van grafiet is, kan het grafiet worden gebruikt voor smering tijdens machinale bewerking, en het snijden is eenvoudig. Wanneer koolstof bestaat in de vorm van carbide (Fe3C), omdat Fe3C-cementiet hard en bros is, is machinale bewerking moeilijk, vooral wanneer het andere legeringselementen (zoals Cr), legeringscementiet ((Fe, M) 3C) bevat. harder en moeilijker te snijden, en het zogenaamde "harde materiaal" probleem doet zich voor tijdens het bewerken [8]. Daarom is het bij het gietproces van grijze ijzeren onderdelen noodzakelijk om de hoeveelheid koolstof te verminderen om het verschijnen van carbiden te voorkomen en indien nodig enkele maatregelen te nemen om koolstofgrafitisering te bevorderen.

3 Analyse en discussie

De belangrijkste factoren die de bewerkingsprestaties van gietstukken beïnvloeden, zijn de chemische samenstelling van het gietijzer en de stollingssnelheid. Het koolstofgehalte en het siliciumgehalte in de chemische samenstelling van gietijzer zijn de twee belangrijkste controlerende factoren. De afkoelsnelheid van het gietstuk hangt voornamelijk af van de wanddikte van het gietstuk. Wanneer het gehalte aan koolstof en silicium in gietijzer constant is, hoe dunner de gietwand, hoe groter de neiging van gietijzer om wit te worden. Wanneer de wanddikte van het gietstuk constant is, hoe groter het totale gehalte aan koolstof en silicium in het gietijzer, hoe grondiger de mate van grafitisering van het gietijzer.

Het koolstofequivalent van het gietstuk in deze studie is 4.36%, wat een koolstofequivalent gietstuk is; de Si/C-verhouding is 0.46, wat laag is. Verhoging van het koolstofequivalent maakt de grafietvlokken dikker, het aantal neemt toe en de sterkte en hardheid nemen af. Het verhogen van Si/C kan de neiging tot een witte mond verminderen.

Bij de productie van grijs gietijzer moet ook rekening worden gehouden met de invloed van oververhitting en het effect van de dracht. Door de temperatuur van het gesmolten ijzer binnen een bepaald bereik te verhogen, kan de grafietverfijning, de matrixstructuur fijner, de treksterkte toenemen en de hardheid afnemen. Het is noodzakelijk om de samenstelling van de lading, de smeltapparatuur en de energiefactoren van de chemische samenstelling uitgebreid in overweging te nemen. De inoculatiebehandeling is om het entmiddel aan het gesmolten ijzer toe te voegen om de metallurgische toestand van het gesmolten ijzer te veranderen voordat het gesmolten ijzer de gietholte binnengaat, en om de niet-spontane kern te vergroten, is grafietverfijning. Daardoor worden de microstructuur en prestaties van gietijzer verbeterd. Veel voorkomende inoculanten zijn ferrosilicium, calciumsilicium en grafiet. Door onze producten en productiekosten te combineren, wordt het aanbevolen om ferrosilicium te gebruiken (75% silicium, de toegevoegde hoeveelheid is ongeveer 0.4% van het gewicht van het gesmolten ijzer). Ten tweede, bariumferrosilicium en strontiumferrosilicium. Ferrosilicium inoculeert een snelwerkend effect, bereikt de piek binnen 1.5 minuut en neemt af naar niet-zwangere toestand na 8 ~ 10 minuten, wat de mate van onderkoeling en de neiging tot witte mond kan verminderen, het aantal eutectische clusters kan verhogen, vorm A-type grafiet, verbeter de uniformiteit van de sectie en verhoog de weerstand. Treksterkte is 10-20MPa. Nadelen: slechte weerstand tegen bederf. Als het late entproces niet wordt gebruikt, is het niet ideaal voor grote wanddikteverschillen en lange giettijd.

Bariumferrosilicium heeft een sterker vermogen om het aantal eutectische clusters te vergroten en de uniformiteit van de secties te verbeteren dan ferrosilicium. Het vermogen om achteruitgang te weerstaan is sterk en het inoculatie-effect kan gedurende 20 minuten worden gehandhaafd. Geschikt voor verschillende kwaliteiten grijs gietijzeren onderdelen, vooral geschikt voor grootschalige dikwandige onderdelen en productieomstandigheden met lange giettijd.

Strontiumferrosilicium heeft een 30% tot 50% hoger witheidsreductievermogen dan ferrosilicium en heeft een betere sectie-uniformiteit en anti-bederfvermogen dan ferrosilicium. Tegelijkertijd verhoogt het het aantal eutectische clusters niet, is het gemakkelijk op te lossen en heeft het minder slakken. Dunwandige onderdelen, met name onderdelen die krimp en lekkage vereisen met hoge eutectische clusters, zijn niet gewenst.

Het Mn-gehalte van de gietstukken in deze studie is laag. Mangaan zelf is een element dat grafitisatie belemmert, maar mangaan kan het sterke witmakende effect van zwavel compenseren. Daarom speelt mangaan, binnen de grenzen van het compenseren van het effect van zwavel, eigenlijk een rol bij het bevorderen van grafitisering. De praktijk heeft aangetoond dat de toename van het mangaangehalte niet alleen perliet kan verhogen en verfijnen, maar het is niet schadelijk om de controle over zwavel op de juiste manier te versoepelen. Daarom wordt aanbevolen om het Mn-gehalte op de juiste manier te verhogen.

4 Conclusie

De belangrijkste reden voor de bewerkingsproblemen van gietstukken in deze studie is het verschijnen van cementietcarbiden, vooral de cementietcarbiden van legeringen die Cr, V en andere elementen bevatten, zijn de belangrijkste reden voor bewerkingsproblemen. Om dit probleem te verbeteren, is het eerste idee om carbiden in de organisatie te verminderen of te elimineren. Het veranderen van de samenstelling van gietstukken en het aanpassen van het productieproces zijn effectieve manieren. Gecombineerd met de specifieke productiesituatie van de gietstukken in deze studie, worden de volgende productiesuggesties naar voren gebracht:

- (1) Om het siliciumgehalte te verhogen, is de eerste keuze om voor het gieten een entmiddel toe te voegen. Voor ferrosilicium (75% silicium), kunnen bariumferrosilicium en strontiumferrosilicium ook worden gebruikt volgens de giettijd en on-site effecten. Het wordt aanbevolen om samengestelde inoculanten (Si-Ba en RE-Si) te gebruiken.

- (2) Verhoog het mangaangehalte in het gietstuk om het sterke witte mondeffect van zwavel te compenseren.

- (3) Verbeter de kwaliteit van ruwijzer. 26#Het gehalte aan ruwijzer P en S is te hoog.

- (4) Verminder het Cr-gehalte in gietstukken. Het hoge gehalte aan Cr (>0.1) in de gietstukken kan al het effect van whitening veroorzaken. Cr kan de hardheid aanzienlijk verhogen en de bewerkingsprestaties beschadigen.

Link naar dit artikel: Analyse van de moeilijkheden bij het machinaal bewerken van grijs gietijzer

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal