De toepassing van industriële robotbewerkingen voor laden en lossen

De toepassing van industriële robotbewerkingen voor laden en lossen

|

Dit artikel introduceert eerst de samenstelling, het belang van de toepassing en de kenmerken van laad- en ontlaadtoepassingen voor industriële robotbewerking, en een gedetailleerde analyse van de stijfheid en nauwkeurigheid van industriële robots in laad- en lostoepassingen voor industriële robotbewerking, evenals de snelle herstelproblemen na botsingen en mislukkingen. Het probleem wordt in detail geanalyseerd en de belangrijkste oplossingstechnieken worden geanalyseerd. Namelijk, terminal load automatische identificatietechnologie en dynamische koppel-feedforward-technologie, botsingsdetectietechnologie, nulpunthersteltechnologie, en ten slotte wordt de toekomstige ontwikkelingstrend van mens-machine-samenwerking en informatiefusie voorgesteld. |

Met de populariteit van CNC-bewerkingsmachines hopen steeds meer gebruikers dat het laden en lossen van CNC-bewerkingsmachines geautomatiseerd zal worden. Enerzijds zal het het aantal werknemers vergroten om voor de werktuigmachines te zorgen, de personeelskosten verlagen en enerzijds de productie-efficiëntie en -kwaliteit verbeteren. De grootschalige toepassing van industriële robots vindt zijn oorsprong in de auto-industrie. Met de verzadiging van toepassingen in de auto-industrie, is de algemene industrie zich steeds meer bewust geworden van robots. Sinds de jaren negentig worden industriële robots op algemene gebieden steeds breder gebruikt, zoals lassen, palletiseren, spuiten, laden en lossen, polijsten en slijpen zijn veelvoorkomende toepassingen in algemene industrieën. Dit artikel richt zich op het laad- en lossysteem van industriële robotbewerking.

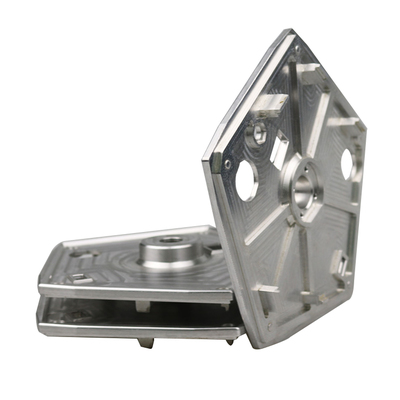

Het laad- en lossysteem voor industriële robotbewerking wordt voornamelijk gebruikt voor het laden van verwerkingseenheden en automatische productielijnen om onbewerkte stukken te verwerken, het lossen van bewerkte werkstukken, de overdracht van werkstukken tussen werktuigmachines en werktuigmachines, en de omzet van werkstukken om te realiseren draaien, frezen en slijpen. Automatische bewerking van metaalbewerkingsmachines zoals snijden en boren.

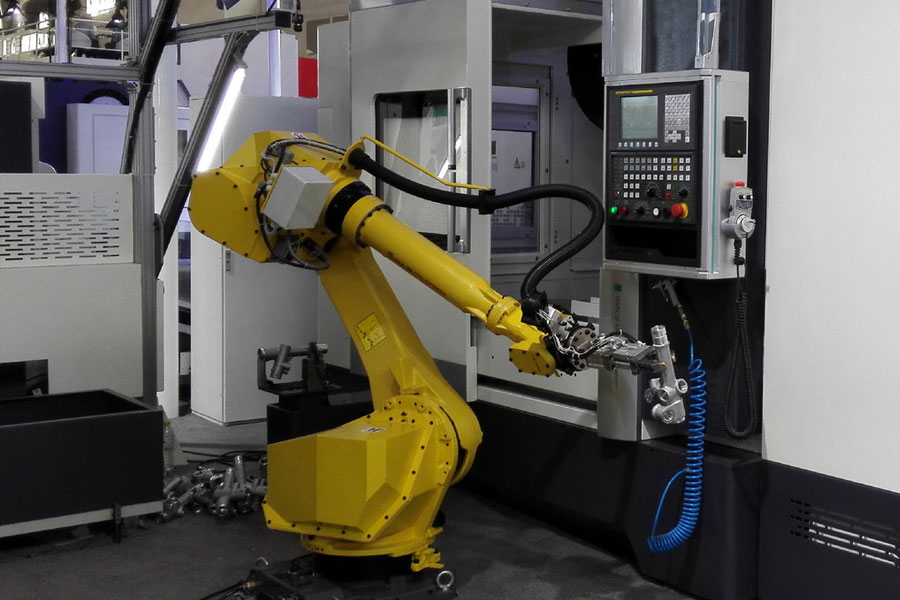

De nauwe integratie van robots en werktuigmachines heeft niet alleen het niveau van geautomatiseerde productie verbeterd, maar ook de productie-efficiëntie en het concurrentievermogen van de fabriek verbeterd. Mechanische verwerking van laden en lossen vereist herhaalde en continue bewerkingen en vereist consistentie en nauwkeurigheid van bewerkingen, terwijl het verwerkingsproces van onderdelen in algemene fabrieken continu moet worden verwerkt door meerdere werktuigmachines en meerdere processen. Met de stijging van de arbeidskosten en de concurrentiedruk die wordt veroorzaakt door de toename van de productie-efficiëntie, zijn de mate van automatisering van verwerkingscapaciteiten en flexibele productiemogelijkheden de belemmeringen geworden voor de verbetering van het concurrentievermogen van de fabriek. De robot vervangt handmatige laad- en loshandelingen en realiseert een efficiënt automatisch laad- en lossysteem via automatische invoerbakken, transportbanden, enz., zoals weergegeven in figuur 1.

Eén robot kan overeenkomen met de laad- en loshandelingen van een of meer werktuigmachines volgens de vereisten van de verwerkingstechnologie. In het een-op-veel laad- en lossysteem van de robot voltooit de robot het picken en plaatsen van onbewerkte stukken en bewerkte onderdelen in verschillende werktuigmachines, wat de gebruiksefficiëntie van de robot effectief verbetert. De robot kan heen en weer gaande bewerkingen uitvoeren op de lineaire lay-out van de assemblagelijn van de werktuigmachine via de rails die op de grond zijn geïnstalleerd, waardoor de bezetting van de fabrieksruimte wordt geminimaliseerd, en kan zich flexibel aanpassen aan verschillende operationele procedures van verschillende batches producten. De schakelrobot kan continu werken in ruwe omgevingen. , 24-uurs werking, volledige productiecapaciteit van de fabriek vrijmaken, levertijd verkorten en marktconcurrentievermogen verbeteren.

1 De kenmerken van industriële robotbewerkingen voor laad- en lostoepassingen

- (1) Zeer nauwkeurige positionering, snelle bediening en klemmen, verkorten de bedieningscyclus en verbeteren de efficiëntie van de werktuigmachine.

- (2) De robotwerking is stabiel en betrouwbaar, waardoor ongekwalificeerde producten effectief worden verminderd en de productkwaliteit wordt verbeterd.

- (3) Continue werking zonder vermoeidheid, vermindering van het stationair toerental van werktuigmachines en uitbreiding van de productiecapaciteit van de fabriek.

- (4) Het hoge niveau van automatisering verbetert de precisie van de productie van enkelvoudige producten en versnelt de efficiëntie van de massaproductie.

- (5) Zeer flexibel, snel en flexibel om zich aan te passen aan nieuwe taken en nieuwe producten, en de levertijd te verkorten.

2 Problemen bij de toepassing van industriële robotbewerking en laden en lossen

2.1 Problemen met stijfheid en nauwkeurigheid

De bewerkingsrobot is anders dan de algemene handling- en grijprobots. Het is een bewerking die rechtstreeks contact maakt met de verwerkingstools. Het bewegingsprincipe moet rekening houden met zowel stijfheid als nauwkeurigheid. De tandemrobot heeft een hoge herhaalpositioneringsnauwkeurigheid, maar vanwege de uitgebreide factoren van verwerking, assemblage, stijfheid, enz., Is de baannauwkeurigheid niet hoog, wat een grotere impact heeft op toepassingen zoals slijpen, polijsten, ontbramen en snijden in het bewerkingsveld. Daarom zijn de stijfheid van de robot en de nauwkeurigheid van het robottraject de belangrijkste problemen waarmee de bewerkingsrobot wordt geconfronteerd.

2.2 Aanrijdingsprobleem

De meeste bewerkingsrobots werken samen met gereedschapsmachines voor draaien, frezen, schaven en slijpen. Wanneer de robot bewerkingen uitvoert, moet speciale aandacht worden besteed aan het probleem van interferentie en botsing tussen de dode zone en het werkstuk. Zodra er een botsing optreedt, moeten zowel de werktuigmachine als de robot opnieuw worden gekalibreerd, wat de tijd voor het herstellen van fouten aanzienlijk verlengt, wat resulteert in een verlies van output, en in ernstige gevallen kan het ook schade aan de apparatuur veroorzaken. De perceptie voor of na de botsing is het grootste probleem voor de veiligheid en stabiliteit van machinaal bewerkte robots. Het is vooral belangrijk voor bewerkingsrobots om functies voor gebiedsbewaking en botsingsdetectie te hebben.

2.3 Probleem met snel herstel na storing

De positiegegevens van de robot worden teruggekoppeld via de motor-encoder van de aandrijving schacht beweging. Door langdurig gebruik zullen de mechanische structuur, encoderbatterij, kabel en andere componenten er onvermijdelijk toe leiden dat de nulpositie (referentiepositie) van de robot verloren gaat. Nadat de nulpositie verloren is gegaan, zal de robot deze opslaan. De programmagegevens hebben geen praktische betekenis. Op dit moment, als de nulpositie niet nauwkeurig kan worden hersteld, is de taakherstelwerklast van de robot enorm, dus het probleem met het herstellen van de nulpositie is ook bijzonder belangrijk.

3 Sleuteloplossingen

3.1 Automatische identificatietechnologie voor eindbelasting en dynamische koppelfeedforward-technologie

De automatische identificatietechnologie van de eindlading kan de massa, het massamiddelpunt en de traagheid van de eindlading van de robot identificeren. Deze parameters kunnen worden gebruikt in de feedforward van de robotdynamiek, het aanpassen van de servoparameters en snelheidsplanning, wat de nauwkeurigheid van het robottraject en de hoge dynamische prestaties aanzienlijk kan verbeteren.

De dynamische koppel-feedforward-technologie is gebaseerd op de traditionele PID-regeling en voegt daar de koppel-feedforward-regelingstechnologie aan toe. Deze functie kan het robotdynamiekmodel en het wrijvingsmodel gebruiken om de optimale aandrijfkracht of koppel te berekenen bij het plannen van het trajectpad volgens de statische informatie zoals de robot en de realtime dynamische informatie zoals snelheid en versnelling, en de berekende waarde wordt verzonden als de feedforward-waarde. Geef de controller om te vergelijken met de vooraf ingestelde waarde van de motor in de huidige lus, om het beste koppel te verkrijgen, de snelle en zeer nauwkeurige beweging van elke as aan te drijven, en zorg ervoor dat het eind-TCP een hogere trajectnauwkeurigheid verkrijgt.

3.2 Botsingsdetectietechnologie

Deze technologie is gebaseerd op modellering van robotdynamica. Wanneer de robot of de eindlading van de robot botst met randapparatuur, kan de robot het extra koppel detecteren dat door de botsing wordt gegenereerd. Op dit moment stopt de robot automatisch of gaat met lage snelheid in de tegenovergestelde richting van de botsing. Ren om het verlies veroorzaakt door een botsing te vermijden of te verminderen.

3.3 Nulpunthersteltechnologie

Gewone nulpuntkalibratiemethoden, nadat de nulpuntuitlijning is voltooid, zullen er nog steeds bepaalde fouten zijn. De grootte van de fout hangt af van de verwerkingskwaliteit van de nulmarkering en de houding van de bediener, en dit deel van de fout kan niet worden geëlimineerd door de verwerkingsvereisten te verbeteren en bedieningstraining uit te voeren. . Met behulp van deze technologie wordt de robot, wanneer de robot het nulpunt verliest, naar de buurt van het nulpunt verplaatst, zodat de groeven of kraslijnen volledig kunnen worden uitgelijnd. Lees op dit moment de waarde van de motor-encoder om het compensatiebedrag te bepalen, zodat de robot de nulpositie nauwkeurig kan herstellen.

4 Toekomstige ontwikkelingsrichting

4.1 Mens-machine samenwerking

Op dit moment vinden de meeste toepassingen van industriële robots plaats in werkstations of assemblagelijnen en is er geen contact en samenwerking met mensen. In de toekomst zal de samenwerking tussen mens en robot een zeer belangrijke ontwikkelingsrichting zijn voor complexere productieprocessen. De belangrijkste problemen die industriële robots moeten oplossen om samenwerking tussen mens en machine tot stand te brengen, zijn hoe menselijke handelingen worden waargenomen, hoe met mensen om te gaan, en het belangrijkste is hoe het veiligheidsmechanisme van samenwerking tussen mens en machine te waarborgen. Naast het realiseren van samenwerking tussen mens en machine en het waarborgen van de veiligheid van mensen, is het ook noodzakelijk om het productieritme volledig in overweging te nemen, wat een belangrijke trend zal zijn. In de afgelopen jaren zijn er enkele samenwerkingsrobots tussen mens en machine verschenen, maar onder de voorwaarde dat de veiligheid wordt gegarandeerd, is het ritme relatief traag en moet de stabiliteit worden verbeterd. Wat nog belangrijker is, het is sneller te integreren met toepassingsscenario's en geschikte toepassingsscenario's te vinden. Landontwikkeling en promotie.

4.2 Informatiefusie

In de toekomst zullen slimme fabrieken het internet der dingen, sensoren, robots en big data integreren. Industriële robots, als een van de belangrijkste basisapparatuur, moeten niet alleen effectief communiceren met multisensoren, maar ook communiceren met systemen op een hoger niveau zoals MES. Het systeem zorgt voor informatie-uitwisseling. Gebaseerd op het internet der dingen en big data, voert het bovenste niveau procesgegevensextractie, procesprogramma-optimalisatie of externe diagnose en onderhoud van apparatuur uit, en geeft instructies aan industriële robots om het hele intelligente besturingsproces te voltooien. Daarom zal de informatiefusie van industriële robots een zeer belangrijke ontwikkelingstrend zijn.

Link naar dit artikel: De toepassing van industriële robotbewerkingen voor laden en lossen

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal