Het onderzoek naar Ni-Si-legeringstechnologie voor het draaien van slanke assen

Het onderzoek naar Ni-Si-legeringstechnologie voor het draaien van slanke assen

|

Nikkel-siliciumlegering is een typische legering op hoge temperatuur. Het is een moeilijk te verwerken materiaal en wordt veel gebruikt in de ruimtevaart, luchtvaart en andere gebieden. Het snijden ervan is een moeilijk punt in de moderne verspaningstechnologie. Door de kenmerken van materialen van nikkel-siliciumlegeringen te combineren, waarbij de contacten van nikkel-siliciumlegeringen van een bedrijf als voorbeeld worden genomen, is de draaiverwerkingstechnologie bestudeerd en is een bepaalde verwerkingstechnologie voor legeringsmaterialen op hoge temperatuur gereserveerd voor de werkplaats, die een bepaalde toepassingswaarde heeft. |

1. Inleiding

Legeringen voor hoge temperaturen worden ook hittebestendige legeringen of hittebestendige legeringen genoemd. Het is een complexe legering met meerdere componenten op basis van ijzer, nikkel, kobalt, titanium, enz. Bovendien kan het onder bepaalde spanning lange tijd werken en heeft het uitstekende thermische sterkte, thermische stabiliteit en thermische vermoeidheidsprestaties.

Legeringen op hoge temperatuur zijn echter typische moeilijk te snijden materialen, met een hardheid hoger dan 250HBS, sterkte σb>0.98GPa, rek δ>30%, impactwaarde ak>9.8×105J/m2, thermische geleidbaarheid k<41.9W/(m2℃), Hoge temperatuurbestendigheid verhoogt direct de moeilijkheid van verwerking. Onder de gecombineerde actie van grote snijkracht en hoge temperatuur tijdens verwerking, genereert het gereedschap fragmenten of vervorming en breekt het vervolgens; bovendien zal dit type legering snel een fenomeen van werkverharding produceren en zal het werkstuk tijdens de verwerking worden geproduceerd. Het geharde oppervlak van het gereedschap zorgt ervoor dat de snijkant van het gereedschap openingen in de snedediepte veroorzaakt, ongewenste spanningen op het werkstuk veroorzaakt en de geometrische nauwkeurigheid van de bewerkte onderdelen vernietigt.

2. Analyse van de huidige situatie

Buitenlandse wetenschappers hebben veel onderzoek gedaan naar het snijden van superlegeringen. In 1939 ontwikkelde de Britse Mond Nickel Company (International Nickel Company) eerst de op nikkel gebaseerde legering Nimonic 75, en vervolgens werd de Nimonic 80 met succes gebruikt in het bladmateriaal van turbostraalmotoren, waardoor de Nimonic-serie op nikkelbasis werd gevormd. Begin 1940 ontwikkelden de Verenigde Staten een op nikkel gebaseerde Hastelloy B-legering voor gebruik in GE's Bellp-59 straalmotor. In 1950 ontwikkelden American PW Company, GE Company en Special Metal Company respectievelijk Waspalloy-, M-252- en Udmit 500-legeringen en vormden op deze basis Inconel-, Mar-M- en Udmit-kwaliteiten, die veel worden gebruikt in turbinebladen. . Van 1940 tot midden 1950 werd de legeringssamenstelling aangepast. 1950: De opkomst van vacuümsmelttechnologie maakte de ontwikkeling mogelijk van een groot aantal hoogwaardige gietsuperlegeringen zoals Mar-M200 en In 100. Na 1960, de ontwikkeling van nieuwe processen zoals gerichte stolling, monokristallijne legeringen, poeder-Metallurgie, mechanische legering en keramische filtratie isotherm smeden zijn de belangrijkste drijvende kracht geworden achter de ontwikkeling van superlegeringen. Evenzo hebben binnenlandse wetenschappers ook veel onderzoek gedaan. Van 1956 tot 1957 werden GH3030-, GH4033-, GH34- en K412-legeringen met succes proefgeproduceerd voor WP-5-motoren; in 1960 werden achtereenvolgens proefproducties uitgevoerd met GH4037, GH3039, GH3044, GH4049, GH3128, K417 en andere legeringen. Succesvol ontwikkeld; ontwikkelde ook achtereenvolgens een partij superlegeringen voor verschillende raketmotoren; tegelijkertijd begonnen superlegeringen populair te worden en werden ze toegepast in sectoren van de civiele industrie, zoals dieselturbocompressoren, grondgasturbines, enz., En werd een reeks legeringen die bestand waren tegen hoge temperaturen de een na de ander ontwikkeld. Slijtvaste en corrosiebestendige superlegeringen; in 1970 beginnen de proefproductie en het onderzoek van superlegeringen vorm te krijgen. Door de imitatie, vertering en ontwikkeling van Sovjet-superlegeringen als de belangrijkste legering en de proceskwaliteit ervan, heeft het de Sovjet-standaard en het werkelijke niveau bereikt of overtroffen. Alle materialen die nodig zijn voor de motor zijn gevestigd in China.

Op dit moment is het bedrijf connectoren en relais hebben geen behuizingen van legeringen voor hoge temperaturen. Suzhou Huatan levert aan Halliburton en verwerkt vaak hogetemperatuurlegeringen. De Guiyang Product Division is verantwoordelijk voor snijparameters, gereedschapsmaterialen en -hoeken, koeling en smering, en materialen tijdens de verwerking van hogetemperatuurlegeringen. Systematisch onderzoek naar prestaties is onvoldoende en systematisch onderzoek naar de verwerking van legeringen bij hoge temperaturen is dringend nodig om de basis te leggen voor de massaproductie van hoogwaardige connectoren in de toekomst. Daarom is er een dringende behoefte om onderzoek te doen naar de technologie voor de verwerking van legeringen bij hoge temperaturen om te voldoen aan de werkelijke productiebehoeften van de werkplaats.

3. Structuuranalyse van onderdelen

De naaldlichaamsdelen van de slanke schacht vereisen een hoge mechanische sterkte en sterke kruipweerstand bij hoge temperaturen. De totale lengte van het naaldlichaam is 32 mm en de diameters zijn respectievelijk φ1.2 mm, φ1.5 mm en φ1.58 mm, die behoren tot de slanke schacht onderdelen. , Het is gemakkelijk te vervormen tijdens de verwerking en de vervorming moet worden gecontroleerd om aan de productie-eisen te voldoen.

4. Gereedschapsselectie

Aangezien de verwerking van een nikkel-siliciumlegering een hoge hardheid, een strakke textuur, een goed warmteoverdrachtseffect en een sterke activiteit bij hoge temperaturen vereist, vooral bij 600 ℃, vormt het een vaste oplossing met zuurstof en stikstof. Bij het verwerken van een nikkel-siliciumlegering zal de oppervlaktehardheid aanzienlijk toenemen. Heeft een sterk schurend effect. Vanwege de slijtvastheid en hoge temperatuurbestendigheid van gecoate gereedschappen, moeten coatinggereedschappen zoveel mogelijk worden gebruikt bij het verwerken van dergelijke op hoge temperatuur gelegeerde onderdelen.

Gecoate hardmetalen gereedschappen zijn bijna geschikt voor het snijden van verschillende moeilijk te bewerken materialen, maar de prestaties van de coating (enkele coating en composietcoating) zijn heel verschillend. Daarom moeten geschikte coatings worden geselecteerd op basis van verschillende verwerkingsobjecten Gereedschapsmateriaal. Diamantgecoat gecementeerd hardmetaal en DLC (Diamond Like Carbon) gecoat gecementeerd hardmetaal breiden het toepassingsbereik van gecoate gereedschappen verder uit en kiezen blindelings nieuwe materiaalbladen uit de werkelijke verwerkingsbehoeften, wat ook de verwerkingskosten kan verhogen en nieuwe materialen kan gebruiken. Als bij het plaatsen van het blad de snijsnelheid en voedingssnelheid niet correct zijn, heeft dit ook invloed op de kwaliteit van het werkstuk en de levensduur van het gereedschap. Daarom is het bij het selecteren van snij-inzetstukken voor moeilijk te bewerken materialen noodzakelijk om de economische aspecten van de verwerking correct te evalueren en het volledige verwerkingsproces volledig in overweging te nemen.

Op basis van de analyse van de gereedschapsselectie, selecteert dit artikel Kyocera speciale wisselplaten van nikkellegeringen en Sandvik speciale wisselplaten van nikkellegeringen voor verwerkingsexperimenten. De prestaties van de snijgereedschappen worden weergegeven in tabel 1.

|

Naam |

Specificatie model |

Tip hoek |

Tip R |

Materiaal |

Coating |

|

Kyocera cilindrisch mes |

VBGT110301R-F PR930 |

35 ° |

0.1 |

PR930: Basismateriaal met ultrafijne deeltjes |

TICN(PVD) |

|

Sandvik cilindrisch mes |

VCGT110301-UM 1125 |

35 ° |

0.1 |

GC1125: een materiaal dat wordt gebruikt voor hogere taaiheidseisen |

TICN(PVD) |

5. Analyse van snijvloeistof

De snijvloeistof kan een snijvloeistof op waterbasis zijn, die een snelle warmteoverdracht en een goede vloeibaarheid heeft. Het is niet mogelijk om chloorhoudende snijvloeistof te gebruiken. Het kan tijdens de verwerking niet worden gemengd met aluminium, zink en zijn legeringen, koper en tin. Als de snijvloeistof chloor bevat, zal tijdens het snijproces bij hoge temperaturen waterstof ontleden en vrijkomen, wat epidermale brosheid zal veroorzaken nadat het door nikkel is geabsorbeerd, en kan ook spanningscorrosiescheuren bij hoge temperatuur van nikkellegeringen veroorzaken.

De snijvloeistof voor de werkplaats maakt voornamelijk gebruik van het merk Flowserve, het model ECOCOOL EM5 is een melkwitte, in water oplosbare snijvloeistof en de chemische samenstelling wordt weergegeven in tabel 2. Uit tabel 2 blijkt dat deze snijvloeistof op waterbasis is, het hoofdbestanddeel is minerale olie, bevat geen chloor en voldoet aan de vereisten voor het bewerken van nikkellegeringen. Deze snijvloeistof kan voldoen aan de eisen van nikkel legering machinale bewerking.

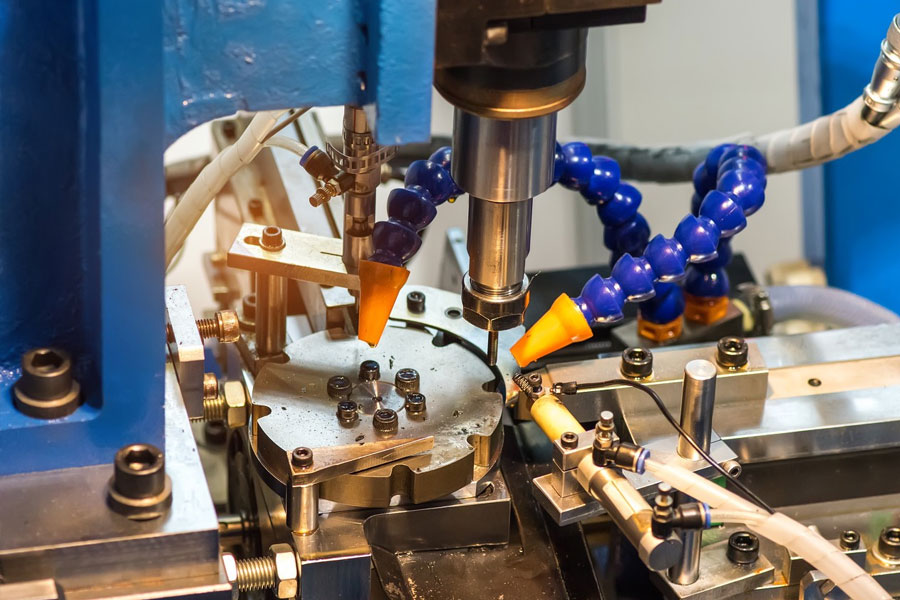

6. Gibbscam-softwareprogrammering

GibbsCAM is CAM-software voor cnc-bewerking van onderdelen, met name CAM-verwerkingsoplossingen op het gebied van draaien en frezen. Naast draaien en frezen ondersteunt het ook 2-assig tot 5-assig frezen, draaien, gekoppeld frezen, multitasking en draadsnijden. Het grootste kenmerk is de beknopte interface, gemakkelijk te leren en te gebruiken, en de bedieningsmodus komt zeer overeen met onze ambachtelijke gewoonten. Betrad de Chinese markt in juni 2008. Ons bedrijf kocht de software in juli 2009. Het wordt voornamelijk gebruikt in de bewerkingscentra voor digitaal draaien, digitaal frezen, composiet draaien en frezen en vijfassige bewerkingscentra van het bedrijf. Dit type apparatuur heeft draaien, frezen en boren. , Kotteren, brootsen (sleuven) en andere functies, met X-, Y-, Z-, C-, E- en A-assen. De CAM-software kan worden gebruikt voor elke meerassige koppeling om de verwerking van verschillende complexe onderdelen te realiseren. Met de diversificatie en complexiteit van nieuwe onderdelen is het absoluut noodzakelijk om programmeersoftware te gebruiken voor NC-programmering. Het gereedschapspad van het slanke asdeel wordt weergegeven in figuur 4.

7. Turning verwerking verificatie analyse

Aangezien het automatische draaien met sleuven behoort tot het draaien met één snede op zijn plaats, is de snijkracht groot, waardoor de onderdelen gemakkelijk vervormd raken en de oppervlaktekwaliteit slecht is. Het is noodzakelijk om elk onderdeel te inspecteren, de variatie in de tijd aan te passen en de programmaparameters en gereedschapscompensatie te wijzigen. Tegelijkertijd, omdat de verwerkingsapparatuur een automatische auto voor langssnijden is, verdeelt de apparatuur de ruwe en fijne bewerking niet en wordt alle maatnauwkeurigheid in één keer verwerkt, dus er worden hogere eisen gesteld aan de prestaties van het gereedschap.

Bij het snijden van een nikkel-chroom-nikkel-siliciumlegering is de snijtemperatuur hoog, de duurzaamheid van het gereedschap laag en heeft de snijsnelheid de grootste invloed op de snijtemperatuur. Over het algemeen wordt het hardmetalen gereedschap op 650 ℃ ~ 750 ℃ gehouden. Door verschillende draaiexperimenten worden de volgende snijparameters verkregen:

1) Snijsnelheid vc

De snijsnelheid heeft de grootste invloed op de duurzaamheid van het gereedschap. Het is het beste om de snijsnelheid in te stellen onder de voorwaarde van minimale slijtage van het gereedschap. Het kan worden ingesteld op basis van de hardheid en snijdiepte van verschillende snijmaterialen. Probeer een lagere snijsnelheid te kiezen om nikkellegeringen te bewerken. Over het algemeen is ruw frezen 20-50 m/min en fijn frezen 40-70 m/min;

2) Voerhoeveelheid f

De voedingssnelheid heeft weinig invloed op de levensduur van het gereedschap. Om de oppervlakteruwheid van het bewerkte te waarborgen, kan een grotere voedingssnelheid worden gekozen. Over het algemeen kan 0.003 ~ 0.006 mm / r worden geselecteerd en kan de voedingssnelheid niet te groot zijn. Te veel zal het gereedschap sneller laten slijten, de snijkracht vergroten en vervorming van de onderdelen veroorzaken. Daarom mag deze over het algemeen niet groter zijn dan 0.006 mm/r;

3) Snijdiepte ap

De zaagdiepte heeft het minste effect op de duurzaamheid van het gereedschap. Over het algemeen kan eerst een grotere snijdiepte worden gebruikt, wat kan voorkomen dat de gereedschapspunt in de geharde laag snijdt, en kan ook de werklengte van de gereedschapsrand vergroten, wat gunstig is voor de warmteafvoer. Maattolerantie, de snijdiepte is gelijk aan de blanco min de grootte van het onderdeel en kan niet handmatig worden aangepast.

Door het gebruik van Kyocera's speciale bewerkingsbladen van nikkellegeringen en Sandvik-bladen van speciale nikkellegeringen voor verwerkingsverificatie, worden de cnc-bewerkingsresultaten van het onderdeel getoond in figuren 5 en 6. Het oppervlakte-effect van de onderdelen is goed en het gereedschap vertoont geen duidelijke slijtage; de ruwheid van de onderdelen die door Sandvik-messen worden verwerkt, is groot, wat niet kan voldoen aan de vereisten van de tekeningen. Daarom worden Kyocera-messen gebruikt voor buitenste cirkelmessen. Als een merk gerepareerd moet worden, hebben Kyocera-mesjes de voorkeur.

8. Overzicht

Gericht op het probleem dat contacten van nikkel-chroom-nikkel-siliciumlegeringen niet kunnen worden verwerkt, gaat dit artikel uit van de aspecten van gereedschappen en procesparameters, voert veel procestests uit, vindt een tool die geschikt is voor de verwerking van nikkel-chroom-nikkel-siliciumlegeringen, optimaliseert de verwerkingsparameters en lost het probleem op. Om het probleem van de verwerking van nikkel-chroom-nikkel-siliciumlegeringen op te lossen, heeft de werkplaats het materiaal kunnen verwerken omdat het niet in staat was het te verwerken. Voor het eerst heeft het de mogelijkheid om materialen van nikkel-chroom-nikkel-siliciumlegeringen te verwerken, wat de verwerkingskwaliteit en cnc-bewerkingsefficiëntie van onderdelen aanzienlijk verbetert. De basis was de serieproductie van lichtmetalen contacten.

Link naar dit artikel: Het onderzoek naar Ni-Si-legeringstechnologie voor het draaien van slanke assen

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

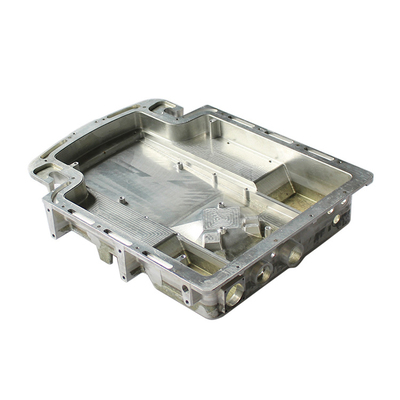

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ CNC-shop produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 5-assig CNC-frezen beschikbaar.Legering op hoge temperatuur machinaal bewerken: bereik inclouding inconel-bewerking,monel bewerking,Geek Ascology-bewerking,Karper 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Bewerking van gereedschapsstaal,enz.,. Ideaal voor ruimtevaarttoepassingen.CNC-bewerking produceert onderdelen met uitstekende mechanische eigenschappen, nauwkeurigheid en herhaalbaarheid van metaal en kunststof. 3-assig en 5-assig CNC-frezen beschikbaar. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal