De oppervlaktebehandelingstechnologie van aluminiumlegering

De oppervlaktebehandelingstechnologie van aluminiumlegering

|

Aluminium heeft veel voordelen, zoals lage dichtheid, hoge specifieke sterkte, goede corrosieweerstand, hoge elektrische en thermische geleidbaarheid, lasbaarheid, goede plasticiteit, gemakkelijke verwerking en vorming en uitstekende eigenschappen voor oppervlaktedecoratie. Aluminiumlegering is gemaakt van puur aluminium door enkele legeringselementen toe te voegen. Aluminiumlegering is beter dan puur aluminium. Aluminium heeft betere fysieke en mechanische eigenschappen. Vanwege de relatief actieve aard van aluminium, kan het spontaan een amorfe oxidefilm in de lucht vormen, waardoor het een betere corrosieweerstand in de atmosfeer heeft, maar de filmdikte is slechts ongeveer 4 nm en de structuur is los, dun en dun. Poreus, lage hardheid, slechte slijtvastheid en lage mechanische sterkte, dus het is noodzakelijk om het aluminium oppervlak handmatig te bedekken met een film om het doel van bescherming te bereiken. Het kan meestal worden bereikt door oxidatiebehandeling, galvaniseren en externe coating. |

1 Oxidatiebehandeling

De oxidatiebehandeling is voornamelijk anodische oxidatie, chemische oxidatie en micro-boogoxidatie. Xu Lingyun et al. [1] bestudeerde de mechanische eigenschappen en corrosieweerstand van A356 aluminiumlegering door drie verschillende uit te voeren: oppervlakte behandelings: chemische oxidatie, anodisatie en micro-arc oxidatie. Door SEM-technologie, slijtagetest en corrosieweerstandstest, de oppervlaktemorfologie, oxidelaagdikte, slijtvastheid en corrosieweerstand van aluminiumlegering na drie oppervlakte behandelings werden in detail geanalyseerd en vergeleken. De resultaten laten zien dat na verschillende oppervlakte behandelings, het oppervlak van de aluminiumlegering kan oxidefilms van verschillende diktes vormen, de oppervlaktehardheid en slijtvastheid worden aanzienlijk verbeterd en de corrosieweerstand van de legering wordt ook in verschillende mate verbeterd. In termen van algehele prestaties is micro-arc-oxidatie beter dan anodische oxidatie en is anodische oxidatie beter dan chemische oxidatie.

1.1 Anodiseren

Anodiseren wordt ook wel elektrolytische oxidatie genoemd, wat in wezen een elektrochemische oxidatiebehandeling is. Het maakt gebruik van aluminium en aluminiumlegeringen als anodes in de elektrolytische cel, en na het inschakelen wordt er een oxidefilm (voornamelijk Al 2 O 3-laag) gevormd op het aluminiumoppervlak. De oxidefilm verkregen door anodische oxidatie heeft een goede corrosieweerstand, stabiel proces en gemakkelijke promotie. Het is de meest elementaire en meest gebruikelijke oppervlaktebehandelingsmethode voor aluminium en aluminiumlegeringen in het moderne mijn land. De anodische oxidefilm heeft veel kenmerken: de barrièrelaag van de oxidefilm heeft een hoge hardheid, goede slijtvastheid, goede corrosieweerstand, goed isolatiemateriaal, hoge chemische stabiliteit en kan worden gebruikt als basisfilm voor coating; de oxidefilm heeft veel gaatjes en kan worden gebruikt. Het wordt gebruikt bij verschillende verven en kleuren om de decoratieve prestaties van het aluminiumoppervlak te vergroten; de thermische geleidbaarheid van de oxidefilm is erg laag en het is een goede thermische isolatie en hittebestendige beschermende laag. Bij de huidige anodische oxidatie van aluminium en aluminiumlegeringen wordt echter meestal chromaat als oxidatiemiddel gebruikt, wat grote milieuvervuiling veroorzaakt.

In het huidige onderzoek naar het anodiseren van aluminium en aluminiumlegeringen wordt ook aandacht besteed aan het benutten van de eigenschappen van bepaalde metaalionen om de eigenschappen van aluminium en aluminiumlegeringen te optimaliseren. Tian Lianpeng [2] gebruikte bijvoorbeeld ionenimplantatietechnologie om titanium op het oppervlak van een aluminiumlegering te injecteren, en voerde vervolgens anodisatie uit om een aluminium-titanium composiet geanodiseerde filmlaag te verkrijgen, waardoor het oppervlak van de geanodiseerde film vlakker en uniformer werd. , en verbeterde de anodisatie van aluminiumlegering. De dichtheid van de film; implantatie van titaniumionen kan de corrosieweerstand van de anodische oxidefilm van aluminiumlegeringen in zure en alkalische NaCl-oplossingen aanzienlijk verbeteren, maar het heeft geen invloed op de amorfe structuur van de anodische oxidefilm van aluminiumlegering. Nikkelionenimplantatie maakt de oppervlaktestructuur en morfologie van de aluminiumanodische oxidefilm dichter en uniformer. Het geïnjecteerde nikkel bestaat in de vorm van metallisch nikkel en nikkeloxide in de anodische oxidefilm van een aluminiumlegering.

1.2 Chemische oxidatie

Chemische oxidatie verwijst naar een coatingmethode waarbij een schoon aluminiumoppervlak in wisselwerking staat met zuurstof in een oxiderende oplossing door chemische actie onder bepaalde temperatuuromstandigheden om een dichte oxidefilm te vormen. Er zijn veel chemische oxidatiemethoden voor aluminium en aluminiumlegeringen, afhankelijk van de aard van de oplossing

Het kan worden onderverdeeld in alkalisch en zuur. Afhankelijk van de aard van de film, kan deze worden onderverdeeld in oxidefilm, fosfaatfilm, chromaatfilm en chroomzuurfosfaatfilm. De oxidefilm die wordt verkregen door chemische oxidatie van onderdelen van aluminium en aluminiumlegeringen heeft een dikte van ongeveer 0.5 ~ 4 m. Het heeft een slechte slijtvastheid en een lagere corrosieweerstand dan anodische oxidefilm. Het is niet geschikt om alleen te worden gebruikt, maar het heeft een bepaalde corrosieweerstand en goede fysieke eigenschappen. Absorptievermogen is een goede primer voor schilderen. Verf na chemische oxidatie van aluminium en aluminiumlegeringen kan de hechtkracht tussen het substraat en de coating aanzienlijk verbeteren en de corrosieweerstand van aluminium verbeteren [3].

1.3 Micro-boogoxidatiemethode

Micro-arc-oxidatietechnologie is ook bekend als micro-plasma-oxidatietechnologie of anodevonkafzettingstechnologie, wat een soort in-situ groei is door microplasma-ontlading op het oppervlak van metaal en zijn legeringen. Oxidatie

De nieuwe technologie van keramisch membraan. De oppervlaktefilm gevormd door deze technologie heeft een sterke bindingskracht met het substraat, hoge hardheid, slijtvastheid, corrosieweerstand, hoge thermische schokbestendigheid, goede elektrische isolatie van de film en hoge doorslagspanning. Niet alleen dat, de technologie maakt gebruik van de geavanceerde verwarmingsmethode van microplasmaboogverwarming met een extreem hoge energiedichtheid, de matrixstructuur wordt niet beïnvloed en het proces is niet ingewikkeld en veroorzaakt geen milieuvervuiling. Het is een veelbelovende nieuwe technologie voor oppervlaktebehandeling. Het wordt een onderzoekshotspot op het gebied van internationale materiaaloppervlakte-engineeringtechnologie. Zhang Juguo et al.

Gebruikt aluminium bewerken legering LY12 als testmateriaal, gebruikte MAO240/750 micro-arc oxidatie-apparatuur, TT260 diktemeter en AMARY-1000B scanning elektronenmicroscoop om de effecten van boogspanning, stroomdichtheid en oxidatietijd op de keramische laag te bestuderen. Prestatie-impact. Door een reeks micro-arc oxidatieprocesexperimenten van aluminiumlegeringen met Na 2 SiO 3 elektrolyt, de groeiwet van de keramische oxidefilm tijdens het micro-arc oxidatieproces en de invloed van verschillende elektrolytsamenstelling en concentratie op de kwaliteit van het keramische oxide film worden bestudeerd. De micro-arc-oxidatie van het oppervlak van een aluminiumlegering is een zeer gecompliceerd proces, inclusief de elektrochemische vorming van de initiële oxidefilm en de daaropvolgende afbraak van de keramische film, die de fysieke effecten van thermochemie, elektrochemie, licht, elektriciteit en warmte omvat. .

Een proces wordt beïnvloed door het materiaal van het substraat zelf, de parameters van de voeding en de elektrolytparameters, en het is moeilijk online te volgen, wat theoretisch onderzoek bemoeilijkt. Daarom is er tot nu toe nog steeds geen theoretisch model dat verschillende experimentele verschijnselen naar tevredenheid kan verklaren, en het onderzoek naar het mechanisme ervan moet nog verder worden onderzocht en verbeterd.

2 Galvaniseren en chemisch plateren

Galvaniseren is het afzetten van een laag van een andere metaalcoating op het oppervlak van aluminium en aluminiumlegeringen door middel van chemische of elektrochemische methoden, die de fysieke of chemische eigenschappen van het oppervlak van de aluminiumlegering kunnen veranderen. oppervlakte

geleidbaarheid; koper, nikkel of tin kan de lasbaarheid van aluminiumlegeringen verbeteren; en hot-dip tin of aluminium-tin legering kan de gladheid van aluminiumlegering verbeteren; over het algemeen de oppervlaktehardheid en slijtvastheid van aluminiumlegeringen verbeteren met verchromen of vernikkelen; Verchroomd of vernikkeld kan ook de decoratie verbeteren. Aluminium kan in het elektrolyt worden geëlektrolyseerd om een coating te vormen, maar de coating is gemakkelijk af te pellen. Om dit probleem op te lossen, kan aluminium worden afgezet en bekleed in een waterige oplossing die een zinkverbinding bevat. De onderdompelingslaag van zink dient om het aluminium en de legeringsmatrix en de daaropvolgende coatings te overbruggen. Belangrijke brug, Feng Shaobin et al. [7] bestudeerde de toepassing en het mechanisme van de zink-immersielaag op het aluminiumsubstraat en introduceerde de nieuwste technologie en toepassing van het zink-immersieproces. Galvaniseren na onderdompeling in zink kan ook een dunne poreuze film vormen op het oppervlak van aluminium en vervolgens galvaniseren.

Stroomloos plateren verwijst naar een filmvormende technologie waarbij een metaalcoating wordt afgezet op een metalen oppervlak door een autokatalytische chemische reactie in een oplossing die naast een metaalzout en een reductiemiddel bestaat. Onder hen is stroomloze Ni-P-legering de meest gebruikte beplating. Vergeleken met het galvanisatieproces is stroomloos plateren een:

De verkregen Ni-P-legering is een proces met een zeer lage vervuiling en is een goede vervanging voor verchromen. Er zijn echter veel procesapparatuur voor stroomloos plateren, het materiaalverbruik is groot, de gebruiksduur is lang, de werkprocedures zijn omslachtig en de kwaliteit van de plateringsonderdelen is moeilijk te garanderen. Feng Liming et al. [8] bestudeerde een processpecificatie voor stroomloze beplating van nikkel-fosforlegeringen die alleen voorbehandelingsstappen omvat, zoals ontvetten, zinkonderdompeling en wassen met water op basis van de samenstelling van 6063 aluminiumlegering. De experimentele resultaten laten zien dat het proces eenvoudig is, de stroomloze nikkellaag heeft een hoge glans, sterke hechtkracht, stabiele kleur, dichte coating, fosforgehalte tussen 10% en 12%, en de hardheid van de plateringstoestand kan meer dan 500HV bereiken, die veel hoger is dan die van de anode. Oxidelaag [8]. Naast stroomloze beplating van Ni-P-legeringen zijn er andere legeringen, zoals de Ni-Co-P-legering die is bestudeerd door Yang Erbing [9]. De film heeft een hoge coërciviteit, kleine remanentie en uitstekende elektromagnetische conversie. Kenmerken, kunnen worden gebruikt in schijven met hoge dichtheid en andere velden, met stroomloze beplating;

De Ni-Co-P-methode kan een uniforme dikte en magnetische legeringsfilm verkrijgen op elk substraat met een complexe vorm, en heeft de voordelen van zuinigheid, laag energieverbruik en gemakkelijke bediening.

3 Oppervlaktecoating

3.1 Lasercladden

In de afgelopen jaren kan het gebruik van hoogenergetische bundellasers voor laserbekledingsbehandeling op aluminiumlegeringsoppervlakken de hardheid en slijtvastheid van aluminium en aluminiumlegeringsoppervlakken effectief verbeteren. Er wordt bijvoorbeeld een 5 kW CO2-laser gebruikt om de Ni-WC-plasmacoating op het oppervlak van de ZA111-legering te bekleden. De verkregen lasersmeltlaag heeft een hoge hardheid en de smerings-, slijtage- en slijtvastheid is 1.75 keer die van de gespoten coating zonder laserbehandeling en 2.83 keer die van de Al-Si-legeringsmatrix. Zhao Yong [11] gebruikte CO 2 -lasers in aluminium en aluminiumlegeringen

Het is gecoat met Y- en Y-Al-poedercoating, het poeder wordt op het oppervlak van het substraat gecoat door de vooraf ingestelde poedercoatingmethode, het laserbad wordt beschermd door argon en een bepaalde hoeveelheid CaF 2, LiF en MgF 2 is toegevoegd als slakvormend middel Onder bepaalde parameters van het lasercladproces kan een uniforme en continue dichte coating met een metallurgisch grensvlak worden verkregen. Lu Weixin [12] gebruikte CO 2 laser om Al-Si poedercoating, Al-Si+SiC poedercoating en Al-Si+Al 2 O 3 poedercoating op aluminiumlegeringssubstraat te maken door middel van lasercladmethode. , Al brons poedercoating. Zhang Song et al. [13] gebruikte een continue Nd:YAG-laser van 2 kW in AA6 0 6 1 aluminium

Het oppervlak van de legering is laserbekleding met SiC-keramisch poeder en de gemodificeerde oppervlaktemetaalmatrixcomposiet (MMC)-laag kan op het oppervlak van de aluminiumlegering worden bereid door middel van een lasersmeltbehandeling.

3.2 Samengestelde coating

De zelfsmerende composietcoating van aluminiumlegering met uitstekende antifrictie- en slijtvaste eigenschappen heeft uitstekende toepassingsvooruitzichten in engineering, vooral op het gebied van geavanceerde technologie. Daarom krijgt het poreuze aluminiumoxidemembraan met een poriematrixstructuur ook steeds meer aandacht van de mens. Let op, composietcoatingtechnologie van aluminiumlegeringen is een van de huidige onderzoekshotspots geworden. Qu Zhijian [14] bestudeerde aluminium en 6063 aluminiumlegering composiet zelfsmerende coating technologie. Het belangrijkste proces is om harde anodisatie uit te voeren op aluminium en 6063 aluminiumlegering, en vervolgens de hete dompelmethode te gebruiken om PTFE-deeltjes in de poriën van de oxidefilm te introduceren. En het oppervlak, na vacuümprecisie-warmtebehandeling, wordt een composietcoating gevormd. Li Zhenfang [15] deed onderzoek naar een nieuw proces dat een combinatie van harsverfcoating en een galvaniseerproces op het oppervlak van aluminiumlegeringen toegepast op auto's. De CASS-testtijd is 66 uur, de blaarvorming is ≤3%, de koperlekkage is ≤3%, de dynamische balans wordt verminderd met 10 ~ 20 g en de harsverf en metaalcoating hebben een mooi uiterlijk.

4 Andere methoden

4.1 Ionenimplantatiemethode

De ionenimplantatiemethode maakt gebruik van hoogenergetische ionenstralen om het doelwit in een vacuümtoestand te bombarderen. Bijna elke ionenimplantatie kan worden bereikt. De geïmplanteerde ionen worden geneutraliseerd en in de substitutiepositie of spleetpositie van de vaste oplossing gelaten om een ongebalanceerde oppervlaktelaag te vormen. Aluminium profiel

Oppervlaktehardheid, slijtvastheid en corrosieweerstand zijn verbeterd. Magnetron sputteren van puur titanium gevolgd door PB11 stikstof / koolstofimplantatie kan de microhardheid van het gemodificeerde oppervlak aanzienlijk verbeteren. Magnetronsputteren in combinatie met stikstofinjectie kan de hardheid van het substraat verhogen van 180HV tot 281.4HV. Magnetronsputteren in combinatie met koolstofinjectie kan oplopen tot 342HV [16]. Magnetron sputteren van puur titanium gevolgd door PB11 stikstof / koolstofimplantatie kan de microhardheid van het gemodificeerde oppervlak aanzienlijk verbeteren. Liao Jiaxuan et al. [17] voerde composietimplantatie uit van titanium, stikstof en koolstof op basis van plasmagebaseerde ionenimplantatie van LY12-aluminiumlegering, en bereikte significante modificatie-effecten. Zhang Shengtao en Huang Zongqing van de Chongqing University [18] voerden titaniumionenimplantatie uit op een aluminiumlegering. De resultaten toonden aan dat implantatie van titaniumionen op het oppervlak van aluminiumlegeringen een effectieve manier is om de weerstand tegen chloride-ioncorrosie te verbeteren en het vermogen van aluminiumlegering om weerstand te bieden aan chloride-ioncorrosie kan verbeteren. Verbreed het passiveringspotentieel van aluminiumlegeringen in NaCl en andere oplossingen, en verminder de dichtheid en grootte van corrosieporiën die zijn aangetast door chloride-ionen.

4.2 Zeldzame aarde conversie coating

De conversiecoating van het zeldzame aardoppervlak kan de corrosieweerstand van aluminiumlegeringen verbeteren en het proces is voornamelijk chemische onderdompeling. Zeldzame aarde is gunstig voor de anodische oxidatie van aluminiumlegeringen. Het verbetert het vermogen van aluminiumlegeringen om polarisatie te accepteren en verbetert tegelijkertijd de corrosieweerstand van de oxidefilm. Daarom worden zeldzame aardmetalen gebruikt in

Oppervlaktebehandeling van aluminiumlegeringen heeft goede ontwikkelingsvooruitzichten [19]. Shi Tie et al. [20] bestudeerde een proces voor het vormen van een ceriumzout-conversiefilm op het oppervlak van roestvrij aluminium LF21 door elektrolytische afzetting. Het orthogonale experiment werd gebruikt om de invloed van gerelateerde factoren op het filmvormingsproces te bestuderen en de beste technische parameters werden verkregen. De resultaten tonen aan dat het anodische corrosieproces van roestvrij aluminium wordt geblokkeerd na de behandeling van elektrolytische afzetting van zeldzame aarde-conversiefilm, de corrosieweerstand ervan aanzienlijk wordt verbeterd en de hydrofiliciteit ook aanzienlijk wordt verbeterd. Zhu Liping et al. [21] gebruikte scanning-elektronenmicroscopie (SEM), energiespectroscopie (EMS) en zoutsproeitestmethoden om systematisch de structuur, samenstelling en compactheid van de conversiecoating met zeldzame aarde-ceriumzout van een aluminiumlegering op zijn corrosieweerstand te bestuderen. Invloed hebben. De onderzoeksresultaten tonen aan dat het zeldzame aarde-cerium-element in de film het corrosiegedrag van aluminiumlegeringen door putcorrosie effectief remt en de corrosieweerstand aanzienlijk verbetert.

Corrosiebestendigheid speelt een beslissende rol. Tegenwoordig zijn er verschillende oppervlaktebehandelingsmethoden van aluminium en aluminiumlegeringen, en hun functionaliteit wordt steeds sterker, wat kan voldoen aan de behoeften van aluminium en aluminiumlegeringen in het leven, medische behandeling, engineering, ruimtevaart, instrumentatie, elektronische apparaten, voedsel en lichte industrie, enz. Vereisen. In de toekomst zal de oppervlaktebehandeling van aluminium en aluminiumlegeringen eenvoudig in processtroom, stabiel in kwaliteit, grootschalig, energiebesparend en milieuvriendelijk zijn.

Richting ontwikkeling. Het is een blokcopolymeer van een ester-amide-uitwisselingsreactie met een hoge conversiesnelheid. Korshak et al. [11] meldde dat wanneer 1% PbO 2 of 2% PbO 2 als katalysator wordt gebruikt en gedurende 260-3 uur op 8 graden wordt verwarmd, de reactie tussen polyester en polyamide ook zal optreden. De ester-amide uitwisselingsreactie heeft een zekere invloed op de verenigbaarheid van het mengsysteem. Xie Xiaolin, Li Ruixia, enz. [12] met behulp van oplossing

Methode, eenvoudige mechanische vermenging (smeltmethode 1) en de aanwezigheid van mengmethode voor ester-amide-uitwisselingsreactie (smeltmethode) om PET en PA66 te mengen, systematische DSC-analyse en compatibiliteit van PET/PA66-mengsysteem Seks werd tot op zekere hoogte besproken. De resultaten tonen aan dat het PET/PA66-mengsysteem een thermodynamisch incompatibel systeem is en dat de compatibiliteit van het smeltmengsel beter is dan die van het oplossingsmengsel, en dat het blokcopolymeer geproduceerd door het PET/PA66-mengsel compatibel is met twee fasen. is verbeterd; met de toename van het PA66-gehalte is het smeltpunt van het mengsel afgenomen. Het door de reactie gevormde PET/PA66-blokcopolymeer verhoogt het nucleatie-effect van PA66 op de kristallisatie in de PET-fase, wat resulteert in smelten. De kristalliniteit van het Franse mengsel is hoger dan dat van het mengsel van smeltmethode 1. Zhu Hong et al. [13] gebruikte p-tolueensulfonzuur (TsOH) en titanaatkoppelingsmiddelen als katalysatoren voor de ester-amide-uitwisselingsreactie tussen Nylon-6 en PET om in-situ verenigbaarheid van Nylon-6/PET-mengsels te bereiken. Het doel van de waarnemingsresultaten van de scanning-elektronenmicroscoop toont aan dat het nylon-6/PET-mengsel een kristallijn fasescheidingssysteem is met slechte compatibiliteit. Het toevoegen van p-tolueensulfonzuur en titanaatkoppelingsmiddel als katalysator om in-situ blokvorming te bevorderen Het copolymeer verhoogt de grensvlakbinding tussen de twee fasen, maakt de gedispergeerde fase verfijnd en gelijkmatig verdeeld, en helpt de scheurpropagatiefunctie van het mengsel te vergroten . Beide helpen om de compatibiliteit van het mengsel te verbeteren en de grensvlakadhesie van de twee fasen te vergroten.

2 Outlook

In de afgelopen jaren hebben binnenlandse onderzoekers veel onderzoek gedaan naar mengsels van polyamide/polyester en hebben ze veel nuttige conclusies getrokken, waarmee een goede basis is gelegd voor toekomstig onderzoek op dit gebied. Waar op dit moment aandacht aan moet worden besteed, is het bevorderen van de verdere ontwikkeling van polyamide/polyester blendmaterialen en het toepassen van de eerdere conclusies op de feitelijke productiepraktijk. Door de twee aan te passen, wordt een nieuw materiaal verkregen dat de voordelen van de twee componenten behoudt. Het heeft uitstekende mechanische eigenschappen, waterbestendigheid is beter dan polyamide en slagvastheid is beter dan polyester. Het wordt veel gebruikt in de elektronica-, elektrische en auto-industrie. sollicitatie.

Link naar dit artikel: De oppervlaktebehandelingstechnologie van aluminiumlegering

Reprint Statement: Als er geen speciale instructies zijn, zijn alle artikelen op deze site origineel. Vermeld de bron voor herdruk: https://www.cncmachiningptj.com/,thanks!

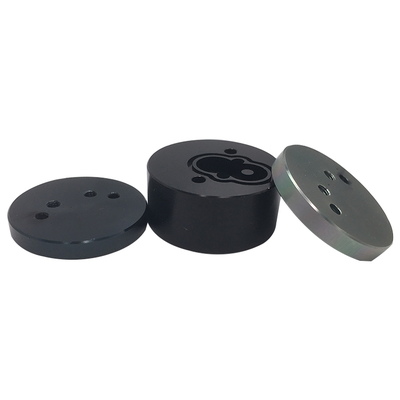

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

PTJ® biedt een volledig assortiment op maat gemaakte precisie cnc-bewerkingscentrum China diensten.ISO 9001:2015 &AS-9100 gecertificeerd. 3, 4 en 5-assige snelle precisie CNC-bewerking diensten inclusief frezen, draaien volgens klantspecificaties, geschikt voor metalen en kunststof bewerkte onderdelen met een tolerantie van +/- 0.005 mm. Secundaire diensten omvatten CNC en conventioneel slijpen, boren,spuitgieten,plaatmetaal en stempelen.Prototypes, volledige productieruns, technische ondersteuning en volledige inspectie leveren automotive, ruimte, schimmel en armatuur, led-verlichting,medisch, fiets en consument elektronica industrieën. Op tijd geleverd. Vertel ons iets over het budget en de verwachte levertijd van uw project. We zullen samen met u een strategie bedenken om de meest kosteneffectieve services te bieden om u te helpen uw doel te bereiken, welkom om contact met ons op te nemen ( verkoop@pintejin.com ) direct voor uw nieuwe project.

- 5-assige bewerking

- CNC frezen

- CNC draaien

- Bewerkingsindustrieën

- Bewerkingsproces

- Oppervlakte behandeling

- Metaalbewerking

- Kunststofbewerking

- Poedermetallurgievorm:

- Die Casting

- Onderdelengalerij

- Auto metalen onderdelen

- Machine onderdelen

- LED-koellichaam

- Bouwdelen

- Mobiele onderdelen

- Medische onderdelen

- Elektronische onderdelen

- Bewerking op maat

- Bicycle Parts

- Aluminium bewerking

- Titanium bewerking

- Bewerking van roestvrij staal

- Koperbewerking

- Messing verspanen

- Bewerking van superlegeringen

- Peek-bewerking

- UHMW-bewerking

- Unilate Bewerking

- PA6 Bewerking

- PPS-bewerking:

- Teflon-bewerking:

- Inconel-bewerking:

- Bewerking van gereedschapsstaal

- Meer materiaal